A palackfúvásos csavaros henger kialakítása a fröccsöntéstől eltér a hosszabb hossza és a nagyobb tömörítési aránya miatt. Ez segít egyenletes parisonok létrehozásában, ami javítja a palack átlátszóságát és szilárdságát. Ahogy a globális fúvott műanyag piac növekszik, aFújócsavaros hordóésFilmfúvott csavarhatékony olvasztást, keverést és energiamegtakarítást biztosítanakEgyetlen műanyag csavaros hordó.

Csavaros hordó funkciója az öntési folyamatokban

Anyagolvasztó és -szállító szerepkörök

A csigahenger mind a palackfúvó, mind a fröccsöntő gépek szíveként működik. Fő feladata a műanyag pelletek megolvasztása és az olvadt anyag előre mozgatása. Fröccsöntés során a csiga a fűtött henger belsejében forog, összenyomja és megolvasztja a műanyagot. Miután a műanyag megolvadt, a csiga nagy nyomáson a formába nyomja. Ez a folyamat szilárd alkatrészekké formálja a műanyagot.

Palackfúvásnál a csigahenger szintén megolvasztja a polimert. Az anyag mozgatásának módja azonban változhat. Például extrudálásos fúvásnál a csiga folyamatosan vagy lépésekben foroghat. A megolvadt műanyagot csőként, úgynevezett parisonként nyomja ki. Ezután levegőt fúj a parisonba, hogy palackot formáljon. Fröccsöntésnél a csiga a megolvadt műanyagot egy formába fecskendezi, hogy előformát készítsen, amelyből később palack lesz. A csigahenger a fröccsöntési folyamathoz igazítja a szerepét, de mindig a műanyag hatékony megolvasztására és mozgatására összpontosít.

Tipp:A jól megtervezett csavaros henger biztosítja a műanyag egyenletes olvadását és simán folyását, ami segít megelőzni a végtermék hibáit.

Keverési és homogenitási hatások

A keverés és a homogenitás óriási szerepet játszik a termékminőségben. A csigahengernek össze kell kevernie a műanyagot és az esetleges adalékanyagokat, hogy a végeredmény a vártnak megfelelően nézzen ki és működjön. A különböző csigakialakítások megváltoztathatják a műanyag keveredésének hatékonyságát. Például a speciális csatornákkal vagy keverőszakaszokkal ellátott csigák segítenek a színezékek és adalékanyagok egyenletesebb elosztásában. Ez jobb színt és kevesebb gyenge foltot eredményez.

A gyártók gyakran a megolvadt műanyag hőmérsékletének és színének ellenőrzésével tesztelik a csavarok keverhetőségét. Egyenletes hőmérsékletet és sima színkeveredést keresnek. Alacsonyabbszórásezekben a tesztekben jobb keverést jelent. Néhány fejlett csiga, mint például a gát- vagy többcsatornás kialakítás, jobb keverést és egyenletesebb olvadékokat mutat. Ezek a tulajdonságok segítenek olyan palackok és alkatrészek létrehozásában, amelyek erősek, tiszták és csíkoktól vagy buborékoktól mentesek.

| Mérési szempont | Módszer leírása | Mit mutat |

|---|---|---|

| Termikus homogenitás | Ellenőrizze az olvadék hőmérsékletét a csavar hegyénél | Egyenletes fűtés |

| Anyaghomogenitás | Olvadékminták színkeverésének elemzése | Egyenletes keverés |

| Csavarteljesítmény-index | Egyesíti a termikus és az anyaghomogenitást | Összességében olvadékminőség |

A jól keveredő csavaros tartály nagyobb kontrollt biztosít a gyártóknak a termékminőség felett, és csökkenti a hulladékot.

Főbb különbségek a csavaros hordó kialakításában

Geometria és méretek

A csigahenger geometriája meghatározza, hogyan mozog és olvad a műanyag a gépben. Palackfúvásnál a csigahenger hosszúság-átmérő (L/D) aránya gyakran nagyobb a fröccsöntéshez képest. Ez a plusz hossz több időt biztosít a műanyagnak az olvadásra és a keverésre, ami fontos az erős, átlátszó palackok előállításához. A palackfúvásos öntőcsigahenger általában fokozatosan kúposodik és mélyebb betápláló csatornákkal rendelkezik. Ezek a tervezési döntések segítenek a csigának a műanyag egyenletes áramlásának kezelésében és egyenletes felület létrehozásában.

A fröccsöntő csigahengerek ezzel szemben általában rövidebbek. Ezek a műanyag gyors megolvasztására és formába fecskendezésére összpontosítanak. A rövidebb hosszúság segít felgyorsítani a ciklusidőt, és illeszkedik a fröccsöntés gyors tempójú jellegéhez. Minden egyes csigahenger geometriája megfelel a folyamat igényeinek, kiegyensúlyozva az olvasztást, a keverést és a nyomást.

Megjegyzés: A megfelelő geometria javíthatja az olvadék minőségét és csökkentheti az energiafelhasználást azáltal, hogy szabályozza a műanyag nyírási és hőterhelését.

Tömörítési arány és funkcionális zónák

A tömörítési arány a csigahenger kialakításának kulcsfontosságú része. Azt méri, hogy a csiga mennyire nyomja össze a műanyagot, miközben az adagolási zónából az adagolózónába kerül. Palackfúvásos formázás során a palackfúvásos formázó csigahenger gyakran nagyobb tömörítési arányt alkalmaz. Ez segít létrehozni a sima, buborékmentes formához szükséges nyomást. A magasabb arány javítja a keverést és az olvadék homogenitását is, ami jobb palacktisztasághoz és szilárdsághoz vezet.

A fröccsöntő csigahengerek az anyagtól függően alacsonyabb vagy közepes tömörítési arányt használhatnak. Például az alacsony tömörítési arány hibákat okozhat, például a polisztirol szétterülését, míg a magasabb arány javítja a tömörítést és csökkenti a ciklusidőt. Ha azonban az arány bizonyos anyagok, például az ABS esetében túl magas, az a folyamat instabilitását és hiányos olvadást okozhat. A funkcionális zónák – adagolás, átmeneti és adagolás – kialakítása is nagy szerepet játszik. Ezen zónák mélységének és hosszának beállítása megváltoztatja a műanyag olvadásának és áramlásának módját, ami befolyásolja a nyomást és a csiga teljesítményét.

- A tömörítési aránynak meg kell egyeznie a polimer típusával és a folyamat igényeivel.

- A funkcionális zónák megfelelő kialakítása biztosítja a stabil olvadást és megakadályozza a hibákat.

- Ezen jellemzők finomhangolásával javítható az olvadék minősége és növelhető az üzem kapacitása.

Anyagmozgatási és lágyítási igények

A különböző formázási eljárásoknak egyedi lágyítási igényeik vannak. A palackfúvó öntőcsiga hengerének a nagy sűrűségű polietiléntől (HDPE) a polipropilénig (PP) széles anyagskálát kell kezelnie. Ezeket az anyagokat egyenletesen kell megolvasztania és összekevernie, hogy egyenletes vastagságú tömböt hozzon létre. Ez azért fontos, mert az egyenetlen olvadás gyenge foltokhoz vagy zavaros palackokhoz vezethet.

A fröccsöntő csavaros hengerek a műanyag gyors megolvasztására és formába fecskendezésére összpontosítanak. Gyakran olyan anyagokkal dolgoznak, amelyek pontos hőmérséklet-szabályozást és gyors lágyítást igényelnek. Egyes anyagok, mint például anagy viszkozitású gyanták, a fröccsöntés során történő feldolgozása kihívást jelenthet. A csigahenger kialakításának figyelembe kell vennie ezeket a különbségeket a zökkenőmentes működés biztosítása érdekében.

| Vonatkozás | Extrudálásos fúvás (EBM) | Fröccsöntés (IBM) |

|---|---|---|

| Hulladék | 5–30%-os selejt, újrahasznosítást igényel, variálhatóságot eredményez. | Megfelelő szerszámozással minimális selejt keletkezik; csak az indítás vagy színváltozás miatt. |

| Műanyag orientáció | Magas hőmérsékleten fújt parizon, kevés orientációval. | Bizonyos orientáció a befecskendezés során javítja a tulajdonságokat. |

| Szerszámköltség | Alacsonyabb, rövid futásokra jó. | Magasabb, de hatékony nagy futásteljesítményhez. |

| Világosság | Lehetséges szerszámvezetékek vagy hibák. | Átlátszó tartályok a jobb kontroll miatt. |

| Alsó lecsípődési heg | Jelenlét, befolyásolhatja a megjelenést. | Nincs, jobb megjelenés és erősebb. |

| Alsó elrugaszkodás | Nehezebb a szorulás miatt. | Könnyebb a behúzható dugókkal. |

Tipp: A megfelelőcsavaros henger kialakításaz anyaghoz és a folyamathoz való hozzáigazítás segít csökkenteni a selejtet, javítja az átlátszóságot és erősebb palackokat eredményez.

Kopásállóság és anyagkompatibilitás

A kopásállóság mind a palackfúvás, mind a fröccsöntés esetében nagy jelentőséggel bír. A csiga és a henger állandó súrlódással és nyomással van kitéve a mozgó műanyagtól. A műanyagban található töltőanyagok és adalékanyagok még súlyosbíthatják a kopást. A palackfúváscsavaros hengergyakran használ kiváló minőségű nitridált acélt, bimetál ötvözeteket vagy speciális bevonatokat, például volfrám-karbidot a kopás és a korrózió elleni küzdelem érdekében. Ezek az anyagok elősegítik a csavar hosszabb élettartamát, még abrazív vagy korrozív polimerek feldolgozása esetén is.

A fröccsöntő hengerek olyan anyagokat használhatnak, mint a Nitralloy-nitrid, a D2 szerszámacél, a CPM 10V, vagy akár a keményfém a nehéz munkákhoz. Minden anyag más szintű védelmet nyújt a kopás és a korrózió ellen. Például a CPM 10V jól működik üvegszállal töltött vagy égésgátló műanyagokkal, míg a keményfém hengerek a legjobbak a nagyon abrazív anyagokhoz. A csavar és a henger anyagának összehangolása fontos a hőtágulás és a beszorulás okozta problémák elkerülése érdekében.

- A gyakori kopási problémák közé tartozik az ékelődés, a dörzskopás és a tengelyirányú kopás.

- A megfelelő anyagok és bevonatok használata meghosszabbítja a csavaros henger élettartamát.

- A kopási minták rendszeres ellenőrzése segíthet a problémák korai felismerésében és iránymutatást adhat a tervezés fejlesztéséhez.

Ne feledje: A jól megválasztott csavarhenger anyag biztosítja a gép zökkenőmentes működését és csökkenti a javítások miatti állásidőt.

Palackfúvó csavaros hordó jellemzői

Tervezési adaptációk a Parison minőségéhez

A gyártók a palackfúvó csavaros hengerét számos olyan tulajdonsággal tervezik, amelyek javítják a présanyag minőségét. Ezek az átalakítások segítenek egyenletes falú és sima felületű palackok létrehozásában. Íme néhány a legfontosabb tervezési döntések közül:

- A csavaros henger precíz szabályozást biztosít a műanyag olvadása és áramlása felett. Ez a szabályozás segít abban, hogy a tömb falvastagsága egyenletes maradjon, ami szebb megjelenésű palackokat eredményez.

- A mérnökök kiváló minőségű anyagokat használnak, mint például nitridált acélt, bimetál ötvözeteket és volfrám-karbid bevonatokat. Ezek az anyagok tartósabbá és kopásállóbbá teszik a csavarhengert, így az idővel is jól működik.

- A testreszabás gyakori. A gyártók megváltoztathatják a csavar átmérőjét, a hossz-átmérő arányt (L/D), a tolózár alakját és a felületi bevonatokat. Ezek a lehetőségek lehetővé teszik számukra, hogy a csavarhengert a különböző műanyagokhoz és gyártási igényekhez igazítsák.

- Ezek a tervezési jellemzők segítenek optimalizálni a fontos feldolgozási tényezőket. Például lerövidíthetik a ciklusidőket, javíthatják a hűtést, és pontosabbá tehetik a palackméreteket.

Egy jól megtervezettPalackfúvó csavaros hengernagyobb kontrollt biztosít a vállalatoknak a végtermék felett, megkönnyítve a jól kinéző és jól működő palackok előállítását.

Hőmérséklet-szabályozás és homogenitás

A hőmérséklet-szabályozás óriási szerepet játszik a fúvásos öntésben. A csigahengernek a műanyagot a megfelelő hőmérsékleten kell tartania, hogy egyenletesen olvadjon és simán folyjon. Ha a hőmérséklet túl magas vagy túl alacsony, a műanyag nem biztos, hogy jó minőségű formát hoz létre.

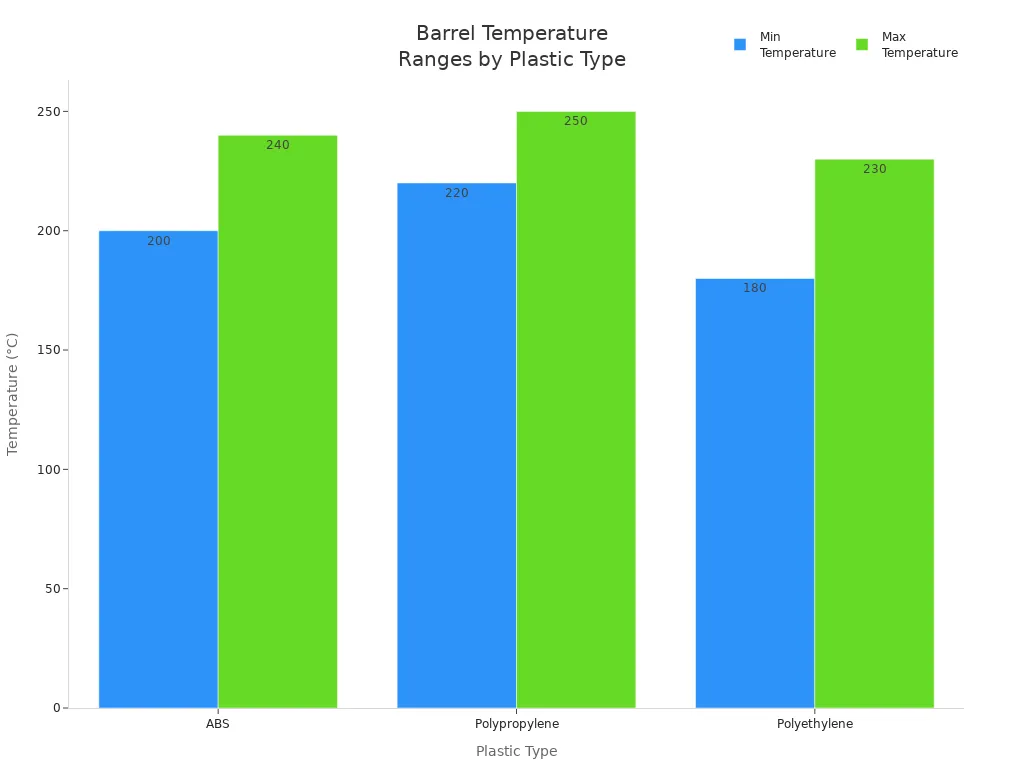

| Műanyag típus | Tipikus hordóhőmérséklet-tartomány (°C) |

|---|---|

| ABS | 200 – 240 |

| Polipropilén | 220 – 250 |

| Polietilén | 180 – 230 |

A kezelők fűtőszalagokat és érzékelőket használnak ezen hőmérsékletek kezelésére. A csiga kialakítása azt is befolyásolja, hogy a műanyag milyen jól melegszik fel és keveredik. Forró pontok jelenhetnek meg a csiga átmeneti zónájában, ami a hőmérséklet megugrását okozhatja. Ennek kijavítása érdekében a gyártók módosíthatják a csiga sebességét, hűtőventilátorokat építhetnek be, vagy szigetelhetik a fűtőszalagokat. Ezek a lépések segítenek az olvadék hőmérsékletének állandó szinten tartásában, ami kulcsfontosságú az állandó minőségű palackok előállításához.

Egy jó palackfúváscsavaros henger kialakításjavítja a homogenitást is. Az olyan jellemzők, mint a hornyolt adagolócsigák és a mély bordák, elősegítik a műanyag jobb olvadását és keveredését. A csiga vége közelében található záró keverőszakaszok egyenletesen keverik a polimert. Ez az egyenletes olvadék stabil parisonképződéshez és kevesebb hibához vezet.

Amikor a hőmérséklet állandó marad és az olvadék egyenletes, a folyamat simábban zajlik, és a palackok erősebbek és tisztábbak lesznek.

A palack tisztaságára és szilárdságára gyakorolt hatás

A csavaros henger kialakítása közvetlen hatással van a kész palackok tisztaságára és szilárdságára. Egy hosszabb, nagy átmérőjű csavarhosszúság-átmérő arány (gyakran 24:1 és 30:1 között)több időt ad a műanyagnak az olvadásra és a keveredésre. A magasabb tömörítési arány, általában 3,5:1 körül, sima, buborékmentes olvadékot hoz létre. Ezek a tulajdonságok együttesen javítják a műanyag áramlását és a tömb minőségét.

A csavaros hengeres technológia fejlődése megkönnyítette a könnyű palackok gyártását a szilárdság elvesztése nélkül. A jobb anyagáramlás csökkenti az eltömődéseket és biztosítja a termelés folyamatosságát. Az optimalizált hőátadás segít fenntartani a legjobb feldolgozási hőmérsékletet, ami jobb olvadékminőséget és egyenletesebb palackminőséget eredményez. A tartós anyagok, mint például a hőkezelt ötvözött acél, kevesebb javítást és kevesebb állásidőt jelentenek.

A gyártók a csigahengert a különböző termelési igényeknek megfelelően testre szabhatják. Egyesek integrált érzékelőket használnak az olvadéknyomás és -hőmérséklet valós idejű monitorozására. Ez lehetővé teszi a gyors beállításokat, és segít megelőzni a problémákat, mielőtt azok a terméket érintenék.

- A hornyolt adagolócsigák és a mély bordák javítják a gyanta olvadását és keverését, ami fontos az átlátszó palackok készítéséhez.

- A keverőszakaszok biztosítják a polimer egyenletes keveredését, csökkentve a csíkok és a gyenge foltok kialakulását.

- A magas tömörítési arány vékonyabb, könnyebb palackfalakat tesz lehetővé, miközben azok erősek maradnak.

Ezekkel a tervezési fejlesztésekkel a vállalatok nemcsak könnyebb, hanem tisztább és strapabíróbb palackokat is gyárthatnak, megfelelve a mai csomagolóipar igényeinek.

Összehasonlító táblázat: Palackfúvásos és fröccsöntő csavaros hordók

Egymás melletti funkciók összefoglalása

Ha összehasonlítjuk a palackfúvást és afröccsöntő csavaros hordók, számos különbség kiemelkedik. Az alábbi táblázat egymás mellett emeli ki a legfontosabb jellemzőket:

| Jellemző | Palackfúvó csavaros hordó | Fröccsöntő csavaros hordó |

|---|---|---|

| Műanyag olvasztási módszer | Megolvasztja és extrudálja a műanyagot, üreges formát hozva létre | Megolvasztja és befecskendezi a műanyagot egy előformába |

| Termékdimenzió | 2D üreges termékeket, például palackokat és tartályokat készít | Nagy pontosságú 3D üreges alkatrészeket gyárt |

| Felhasznált anyagok | HDPE, PP, PET | Akril, Polikarbonát, POM, PE |

| Formatervezés és precízió | Rugalmas kialakítás, alacsonyabb pontosság | Nagy pontosságú, pontos gyantaáramlás |

| Hulladéktermelés | Vakut generál, amelyet vágni kell | Hulladékmentes, nem kell vágást végezni |

| Szerszámköltségek | Alsó, rugalmas szerszámozás | Magasabb, kevésbé rugalmas |

| Termelési sebesség | Lassabb, a kezelői készség fontos | Gyorsabb, ideális nagy volumenű nyomtatáshoz |

| Terméktípusok | Nagyobb tartályok, összetett formák, fogantyúk | Kis, precíz alkatrészek szűk tűréshatárokkal |

| Súly- és anyagszabályozás | Kevésbé pontos, nehezebb kalibrálni a falvastagságot | Pontos súly és egyenletes anyagelosztás |

| Konténerméret-tartomány | Kevesebb, mint 30 ml, akár 240 literig | Legjobb 5 unciánál kevesebbhez, 16 uncia felett nem gazdaságos. |

| Penészkövetelmények | Egyetlen öntőforma típusa | Fröccsöntésre és fúvóformákra van szükség |

Tipp:A rendszeres karbantartás biztosítja mindkét típusú csigahenger zökkenőmentes működését. Palackfúvás esetén a gépkezelők gyakran tisztítják a csigát és a hengert, hogy megakadályozzák a maradványok lerakódását. Emellett figyelemmel kísérik a hőmérsékletet és kenik a mozgó alkatrészeket. Fröccsöntés esetén a csapatok évente ellenőrzik a csigát és a hengert, ellenőrzik a folyamatváltozókat, és karbantartják a hidraulikaolajat és a fűtőszalagokat. Ezek a lépések segítenek biztosítani az állandó termékminőséget és meghosszabbítani a berendezések élettartamát.

A gyártók egyértelmű különbségeket látnak a csigahenger kialakításában a palackfúvás és a fröccsöntés során. A palackfúvásos öntőcsigahenger hosszabb geometriát és pontos hőmérséklet-szabályozást alkalmaz a darabok minőségének javítása érdekében. Az olyan kulcsfontosságú tényezők, mint a csiga alakja, az anyagválasztás és a valós idejű monitorozás segítenek javítani a hatékonyságot és a termék állandóságát.

- A csavar geometriája formákat képez az olvadás és a keverés során, csökkentve a hulladékot és javítva a minőséget.

- A gondos anyagválasztás megakadályozza a kopást és a túlmelegedést, különösen abrazív műanyagok esetén.

| Kihívás | Hatás a gyártásra |

|---|---|

| Anyagválasztás | Megakadályozza a kopást és meghosszabbítja az élettartamot |

| Hőmérséklet-szabályozás | Megőrzi a termék tisztaságát és szilárdságát |

| Működési gyakorlatok | Csökkenti az állásidőt és a hibákat |

A megfelelő csavaros henger kialakításának kiválasztása jobb palackokat, kevesebb hulladékot és zökkenőmentesebb termelést eredményez.

GYIK

Miben különbözik a fúvóformázó csavaros henger a fröccsöntő csavaros hengertől?

Fúvott öntéscsavaros hengerhosszabb és nagyobb tömörítési arányt alkalmaz. Ez a kialakítás egyenletes pórusokat hoz létre az erős, átlátszó palackokhoz.

Hogyan befolyásolja a csavaros henger kialakítása a palack minőségét?

A csavaros henger szabályozza az olvadást és a keverést. A jó kialakítás egyenletes falvastagságot, jobb átlátszóságot és erősebb palackokat eredményez.

Használhatják-e a gyártók ugyanazt a csavaros hengert mindkét folyamathoz?

Nem, minden folyamathoz külön csigahenger szükséges. A megfelelő kialakítás biztosítja a zökkenőmentes működést és a kiváló minőségű termékeket.

Közzététel ideje: 2025. július 25.