A kétcsigás extruderek létfontosságú szerepet játszanak a gyártási folyamatokban, különösen a műanyag- és gumigyártásban. A kétcsigás extruder rendszeres karbantartása elengedhetetlen a gépek zökkenőmentes működéséhez. Az olyan alkatrészek ellenőrzése, mint például aműanyag extruder csavarkopás szempontjából, akétcsigás extruder alkatrészek hordó, és a nyomásszabályozók felügyelete biztosítja az állandó teljesítményt. Ezek a gyakorlatok meghosszabbítják a berendezések élettartamát, beleértve aműanyag extrudáló gép csavar, és minimalizálja az állásidőt, időt és pénzt takarítva meg az üzemeltetők számára.

A kétcsigás extruderek legfontosabb karbantartási gyakorlatai

Rendszeres tisztítás és anyagtisztítás

A kétcsigás extruder tisztán tartása elengedhetetlen a teljesítményének fenntartásához. A visszamaradt anyagok szennyeződéshez vezethetnek, ami befolyásolhatja a termék minőségét. A tiszta gyantával vagy speciális tisztítóanyagokkal történő rendszeres tisztítás segít eltávolítani a szennyeződéseket, például a géleket és az adalékanyagokat. Íme néhány hatékony tisztítási gyakorlat:

- Öblítse át a rendszert tiszta gyantával vagy tisztítóanyaggal a maradványok eltávolításához.

- Használjon tisztítógyantákat a makacs szennyeződések eltávolítására.

- Az alapos tisztításhoz érdemes olyan fejlett technikákat is fontolóra venni, mint a diszkótisztítás.

A tisztítóanyagok működésének megértése hatékonyabbá teheti a tisztítási folyamatot. A tiszta extruder nemcsak állandó teljesítményt biztosít, hanem meghosszabbítja a gép élettartamát is.

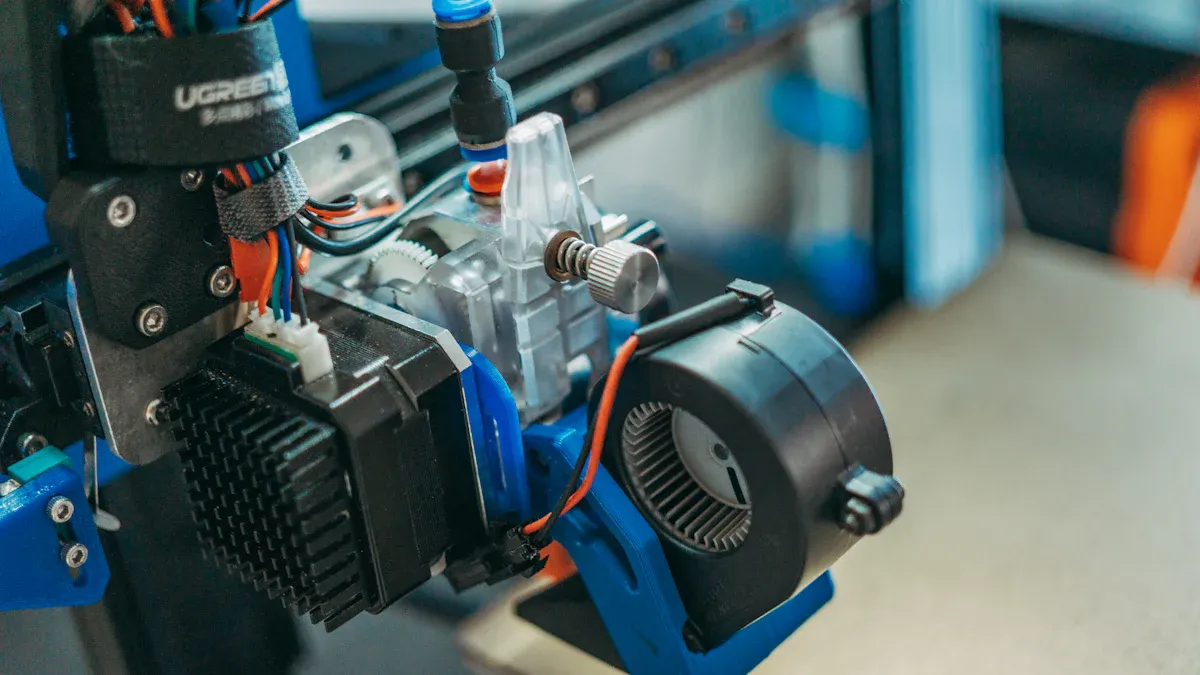

A mozgó alkatrészek megfelelő kenése

A kenés kritikus szerepet játszik abban, hogy a kétcsigás extruder mozgó alkatrészei a lehető legjobb állapotban legyenek.megfelelő kenés, a súrlódás megnő, ami kopáshoz és elhasználódáshoz vezet. A kiváló minőségű kenőanyagok csökkentik a súrlódást, meghosszabbítják az alkatrészek élettartamát és javítják az általános hatékonyságot.

| Előny | Leírás |

|---|---|

| Csúszós | Kisebb súrlódást eredményez |

| Hosszú élet | Meghosszabbítja a fogaskerekek, csapágyak és tömítések élettartamát |

| Hőmérséklet | Csökkenti a hajtómű üzemi hőmérsékletét és zajszintjét |

| Viszkozitás | Gépi nyírás ellenére is megtartja a viszkozitást |

| Magas hőmérséklet | Magas viszkozitást tart fenn magas hőmérsékleten |

A kenőanyagok rendszeres ellenőrzése és utántöltése biztosítja az extruder zökkenőmentes működését, még nehéz körülmények között is.

Rutinszerű kopás- és elhasználódás-ellenőrzések

A rutinszerű ellenőrzések elengedhetetlenek a potenciális problémák azonosításához, mielőtt azok súlyosbodnának. Az alkatrészek, például a csavarok és a hengerek kopásának és elhasználódásának ellenőrzése megelőzheti a problémákat.költséges javítások és állásidőAz ellenőrzések a termékminőség állandóságának fenntartásában is segítenek.

| Haszon | Leírás |

|---|---|

| Kopás- és elhasználódás-felügyelet | A kopási szintek időben történő azonosítása megelőzi a termelési problémákat. |

| Költségcsökkentés | Csökkenti a tisztítószer-felhasználást és a költségeket a színváltások során. |

| Munkaerő-hatékonyság | Leegyszerűsíti a karbantartást, lerövidíti az állásidőt és csökkenti a munkaerő-intenzitást. |

A rendszeres ellenőrzések ütemezésével az üzemeltetők időben kezelhetik a kisebb problémákat, biztosítva, hogy a kétcsigás extruder megbízható és hatékony maradjon.

Tömítések és csapágyak felügyelete és cseréje

A tömítések és csapágyak kritikus alkatrészek, amelyekre különös figyelmet kell fordítani. Az elkopott tömítések szivárgást okozhatnak, míg a sérült csapágyak súrlódást okozhatnak és csökkenthetik a hatékonyságot. Ezen alkatrészek felügyelete és szükség szerinti cseréje biztosítja, hogy az extruder csúcsteljesítményen működjön.

- A rendszeres ellenőrzések megakadályozzák az idő előtti kopást és a súrlódást.

- A sérült tömítések és csapágyak cseréje fenntartja a hatékonyságot és a termékminőséget.

- A megfelelő karbantartás meghosszabbítja az extruder élettartamát.

Ezen alkatrészek rangsorolásával a kezelők elkerülhetik a váratlan meghibásodásokat és fenntarthatják az állandó kimeneti minőséget.

Gyakori problémák megoldása a kétcsigás extruderekben

Túlmelegedési problémák megoldása

A túlmelegedés megzavarhatja a kétcsigás extruder teljesítményét, sőt akár az érzékeny anyagokat is károsíthatja. A henger hőmérsékletének és nyomásának kezelése kulcsfontosságú a probléma megelőzése érdekében. A kezelőknek rendszeresen ellenőrizniük kell a hőmérsékleti profilt, és biztosítaniuk kell a hűtőrendszer megfelelő működését.

- Közvetlen összefüggés van a nyomás és a hőmérséklet-emelkedés között. Minden 2 bar nyomásnövekedés 1 °C-kal növeli a hőmérsékletet. A nyomás stabilan tartása segít a túlmelegedés szabályozásában.

- Nyomásfejlesztő eszközök, például fogaskerék-szivattyúk telepítése stabilizálhatja a nyomást és hatékonyan kezelheti az olvadék hőmérsékletét.

- A kétcsigás extruderekben a rövid tartózkodási idő minimalizálja a magas hőmérsékletnek való kitettséget, ami különösen előnyös a hőérzékeny anyagok esetében.

A túlmelegedés kezelésével a kezelők fenntarthatják az állandó termékminőséget és elkerülhetik a felesleges állásidőt.

Csavarkopás és -károsodás megelőzése

Csavarkopásegy gyakori probléma, amely befolyásolja a kétcsigás extruderek hatékonyságát. A rendszeres ellenőrzések és a kopásálló anyagok használata segíthet megelőzni ezt a problémát. Íme néhány gyakorlati tipp:

- Gyakran ellenőrizze a csavarokat és a hengereket a kopás korai jeleinek azonosítása érdekében.

- Használjon kiváló minőségű, kopásálló anyagokat a csavarokhoz és a hengerekhez az élettartamuk meghosszabbítása érdekében.

- Az anyag betáplálása során ügyeljen az egyenletes szemcseméretre az abrazív kopás csökkentése érdekében.

A csigakopás megakadályozása nemcsak az áteresztőképességet tartja fenn, hanem biztosítja az állandó termékminőséget is az idő múlásával.

Anyaglerakódások hibaelhárítása

Az extruderben felhalmozódó anyag inkonzisztens teljesítményhez és csökkent hatékonysághoz vezethet. A hatékony hibaelhárítás jelentősen javíthatja a feldolgozási eredményeket.

A hőmérsékleti profil kezelése kulcsfontosságú. A hőmérsékleti alapértékek beállítása lágyítja a gyantát, javítja a diszperzív keverést és megakadályozza az anyag lebomlását. Ezenkívül a csiga kialakításának optimalizálása lehetővé teszi az olvadék viszkozitásának jobb szabályozását, ami növeli a keverési hatékonyságot.

A kezelőknek rendszeresen át kell tisztítaniuk az extrudert a maradék anyagok eltávolítása érdekében. Ez a gyakorlat minimalizálja a szennyeződést és biztosítja a zökkenőmentes működést.

Az inkonzisztens kimeneti minőség megoldása

Az inkonzisztens kimeneti minőség anyagpazarláshoz és megnövekedett költségekhez vezethet. Ennek a problémának a megoldásához a minőségellenőrzésre és a valós idejű monitorozásra kell összpontosítani.

- Egy gyártó, amely integrált egy Model Predictive Control (MPC) rendszert a kétcsigás extruderébe, 15%-os növekedést tapasztalt az áteresztőképességben és 10%-os csökkenést a nem szabványos anyagok mennyiségében.

- Egy másik cég egy beépített reométert telepített a viszkozitásingadozások monitorozására. A csigasebesség és a hőmérsékleti profilok valós idejű adatokon alapuló beállításával 25%-kal csökkentették a tételek selejtarányát.

Ezek a példák rávilágítanak arra, hogyan javíthatja a kimeneti inkonzisztenciák feloldása a termék teljesítményét és csökkentheti a hulladékot.

Optimalizálási tippek kétcsigás extruderekhez

Finomhangoló hőmérséklet-szabályozás

A hőmérséklet-szabályozás forradalmi változást hozhat a kétcsigás extruder teljesítményének optimalizálásában. A hőmérséklet bizonyos zónákban történő beállítása javíthatja az anyag olvadását és csökkentheti az alkatrészek kopását. Például:

- Az 1. és 2. zóna magasabb hőmérsékletre állítása csökkenti a lágyító csavarelemek kopását. Ez a beállítás lehetővé teszi az anyagok hatékonyabb olvasztását, csökkentve a mechanikai energiaigényt.

- Maridass és Gupta, valamint Ulitzsch és munkatársai tanulmányai rávilágítanak arra, hogyhordóhőmérséklet optimalizálásajavítja az anyagtulajdonságokat és a folyamat eredményeit.

Ezenkívül az alacsonyabb ürítési nyomás fenntartása stabilizálhatja az olvadék hőmérsékletét. Ez a megközelítés minimalizálja az ürítőcsavarok kopását és növeli a hőstabilitást, biztosítva az állandó működést.

Az anyagadagolás és -kezelés fejlesztése

A hatékony anyagadagolás és -kezelés közvetlenül befolyásolja az extruder áteresztőképességét és energiafogyasztását. A vállalatok figyelemre méltó eredményeket értek el a következő folyamatok optimalizálásával:

- Egy üvegszállal erősített polimereket feldolgozó cég 18%-kal növelte az áteresztőképességet egy oldalsó adagoló integrálásával és a csiga kialakításának módosításával.

- Az áteresztőképesség 2000 kg/óráról 2300 kg/órára emelkedett, ami további 180 000 dollár éves profitot eredményezett.

- Az extruder nagyobb töltöttségi fokának köszönhetően 5%-os (vagyis évi 138 MWh) energiamegtakarítást értek el.

Ezek a fejlesztések nemcsak a működési hatékonyságot növelik, hanem a költségeket is csökkentik, így a gyártók számára előnyös helyzetet teremtenek.

Csavarkonfiguráció beállítása speciális alkalmazásokhoz

A csavarkonfiguráció testreszabása jelentősen javíthatja a teljesítményt különböző anyagok és alkalmazások esetén. A legfontosabb beállítások a következők:

- A csatornamélység módosítása a hőre lágyuló műanyagok tömörítési arányának optimalizálása érdekében.

- A csigahossz-átmérő (L/D) arányának növelése a keverési és olvasztási hatékonyság növelése érdekében.

- Spirális elemek vagy Maddock keverők beépítése a jobb keverés és hőmérséklet-szabályozás érdekében.

- A spirálszög és a menetemelkedés beállítása a hatékony anyagáramlás biztosítása érdekében.

- Zárócsavarok használata az olvadt és az olvadatlan anyagok szétválasztására, ezáltal javítva az állagot.

Ezek a beállítások lehetővé teszik a kezelők számára, hogy az extrudert az adott igényekhez igazítsák, biztosítva az optimális eredményeket.

A folyamatok hatékonyságának növelése automatizálás révén

Az automatizálás forradalmasította a kétcsigás extruderek működését. Az érzékelőkkel és valós idejű monitorozással felszerelt fejlett rendszerek csökkentik a manuális beavatkozás szükségességét. Az előrejelző karbantartási funkciók minimalizálják az állásidőt és javítják a megbízhatóságot.

A mesterséges intelligencia (MI) egy lépéssel tovább viszi az automatizálást az extrudálási paraméterek és az anyagáramlás optimalizálásával. Ez kevesebb hulladékhoz, jobb minőségellenőrzéshez és összességében fokozott hatékonysághoz vezet. Az automatizálást alkalmazó gyártók jelentős termelékenységnövekedést és költségmegtakarítást tapasztalnak, így értékes befektetésnek számít.

Megelőző intézkedések kétcsigás extruderekhez

Rutinszerű karbantartási ütemtervek végrehajtása

A rendszeres karbantartási ütemtervek a megelőző ellátás gerincét képezikkétcsigás extruderekA rendszeres karbantartás biztosítja a gépek zökkenőmentes működését és elkerüli a váratlan meghibásodásokat. A kezelők a korábbi adatok alapján megtervezhetik a karbantartási időközöket, és a meghibásodás előtt kicserélhetik vagy felújíthatják az alkatrészeket.

TippEgy strukturált karbantartási program nemcsak a leállásokat előzi meg, hanem meghosszabbítja a berendezések élettartamát is.

Íme, mit mutatnak az iparági tanulmányok a rendszeres karbantartás előnyeiről:

| Haszon | Leírás |

|---|---|

| Teljesítményoptimalizálás | A rendszeres karbantartás biztosítja a csúcsteljesítményt az alkatrészek megfelelő beállításával és kenésével. |

| Leállás megelőzése | Az ütemezett karbantartás minimalizálja a váratlan meghibásodásokat, lehetővé téve a tervezett termelési zavarokat. |

| Költségmegtakarítás | A rendszeres ellenőrzések megakadályozhatják, hogy a kisebb problémák komolyabbá váljanak, és ezáltal megtakaríthatják a javítási költségeket. |

| Biztonság | Az időben történő karbantartás csökkenti a gépkezelők biztonsági kockázatait azáltal, hogy kezeli a kopott vagy sérült alkatrészeket. |

| Élettartam meghosszabbítása | A folyamatos karbantartás jelentősen meghosszabbíthatja az extruder élettartamát, megvédve a befektetéseket. |

| Termékminőség | A jól karbantartott gépek jobb minőségű termékeket állítanak elő azáltal, hogy megakadályozzák a szennyeződéseket a feldolgozott anyagokban. |

| Energiahatékonyság | A rendszeres ellenőrzések optimalizálják az alkatrészeket a jobb energiafogyasztás érdekében, csökkentve az üzemeltetési költségeket. |

A karbantartási ütemterv betartásával a gépkezelők elkerülhetik a költséges javításokat, és hatékonyan működtethetik a termelést.

Üzemeltetők képzése a legjobb gyakorlatokról

A gépkezelők kulcsszerepet játszanak a kétcsigás extruderek karbantartásában. A legjobb gyakorlatok elsajátítása biztosítja, hogy megértsék, hogyan kell megfelelően kezelni a berendezést. A képzett gépkezelők felismerhetik a kopás korai jeleit, és a kisebb problémákat még azelőtt kezelhetik, mielőtt azok súlyosbodnának.

JegyzetA képzési programoknak ki kell terjedniük a rutinellenőrzésekre, a kenési technikákra és a gyakori problémák elhárítására.

Amikor a kezelők ismerik a gép csínját-bínját, időben elvégezhetik a javításokat és cseréket, csökkentve az állásidőt és javítva a termelékenységet.

Alkatrészkészlet tartása

A tartalék alkatrészek kéznél tartása életmentő lehet váratlan helyzetekben. Az elkopott tömítések, csapágyak vagy csavarok leállíthatják a termelést, ha a cserealkatrészek nem állnak könnyen rendelkezésre. Az alapvető alkatrészek készletének vezetése biztosítja a gyors javításokat és minimalizálja az állásidőt.

- Tartson raktáron kritikus alkatrészeket, például csavarokat, hengereket és tömítéseket.

- Figyelje a kopási szinteket a csereigények előrejelzése érdekében.

- Megbízható beszállítókkal működjön együtt a minőség és az elérhetőség biztosítása érdekében.

A jól feltöltött készlet biztosítja a zökkenőmentes működést és megakadályozza a költséges késedelmeket.

Kiváló minőségű anyagok és alkatrészek használata

A megbízható kétcsigás extruderek alapját a kiváló minőségű anyagok képezik. A tartós anyagokból, például nitridáló acélból készült alkatrészek fokozzák a teljesítményt és csökkentik a karbantartási igényt. A fejlett gyártási technikák, mint például a kioltás és a nitridálás, tovább javítják az alkatrészek élettartamát.

A prémium anyagokba való befektetés hosszú távon megtérül. A gyártók kevesebb meghibásodást, alacsonyabb karbantartási költségeket és állandó teljesítményt tapasztalnak.

A minőség előtérbe helyezésével az üzemeltetők megvédik befektetésüket, és jobb megtérülést (ROI) élvezhetnek a csökkentett működési költségek és állásidő révén.

A rendszeres karbantartás biztosítja a kétcsigás extruderek zökkenőmentes működését. A proaktív karbantartás csökkenti az állásidőt, meghosszabbítja a berendezés élettartamát, és biztosítja az állandó termékminőséget. Azok a kezelők, akik követik ezeket a tippeket, maximalizálhatják a teljesítményt és elkerülhetik a költséges javításokat.

TippKezd kicsiben. Készíts karbantartási ütemtervet, és képezd ki a csapatodat. Ezek a lépések hosszú távon nagy különbséget jelentenek!

GYIK

Mi a legjobb módja egy kétcsigás extruder tisztításának?

A megfelelő gyantával vagy tisztítóanyaggal történő tisztítás a leghatékonyabb. Eltávolítja a maradványokat és megakadályozza a szennyeződést, biztosítva az állandó teljesítményt és termékminőséget.

Milyen gyakran kell elvégezni a rendszeres karbantartást?

A kezelőknek be kell tartaniuk a gyártó ajánlásait. A kétcsigás extruder rendszeres karbantartását jellemzően 500-1000 üzemóránként kell elvégezni.

Mi okozza a csiga kopását egy kétcsigás extruderben?

A csavarok kopását gyakran abrazív anyagok, magas üzemi hőmérséklet vagy nem megfelelő kenés okozza. A rendszeres ellenőrzések és a kopásálló anyagok használata segíthet csökkenteni ezt a problémát.

Közzététel ideje: 2025. május 29.