Látom, hogyanEgycsavaros hordókátalakítom a műanyag-újrahasznosítást. Amikor egycsigás hordót használok a granuláláshoz, jobb olvadékminőséget, egyenletesebb keverést és kisebb kopást tapasztalok. Az én...Műanyag extruder műanyag újrahasznosításhozsimábban fut. A precíz hőmérséklet- és csavarsebességnek köszönhetően azExtruder műanyag újrahasznosításhoznagyobb teljesítményt és pelletminőséget ér el.

- Olvadó fluxus

- Csavarsebesség

- Hordó hőmérséklete

- Nyírófeszültség kezelése

A hatékonyságot előmozdító fő mechanizmusok

Javított olvadékhomogenizáció

Amikor az újrahasznosító extruderemet üzemeltetem, az egyenletes olvadék elérésére összpontosítok. Az olvadék homogenizálása azt jelenti, hogy a műanyagot olvadás közben alaposan összekeverem, így minden pellet azonos minőségű. Megtanultam, hogyaz olvadék hőmérsékletének és áramlásának szabályozásaelengedhetetlen. A nejlon és a polipropilénhez hasonló műanyagokkal végzett tanulmányok azt mutatják, hogy ha az olvadékot egyenletesen tartom, jobb minőségű újrahasznosított pelleteket kapok. Ha az olvadék nem egyenletes, az újrahasznosított műanyag gyengévé vagy törékennyé válhat.

Látom a pellet minőségének különbségét, amikor egy jobb keverésre tervezett egycsigás hordót használok. Például az olvadékfázisú nyíróhomogenizációval kapcsolatos kutatások azt mutatják, hogy az egycsigás hordókban végzett nagy nyíróerejű keverés javítja az újrahasznosított műanyagok fizikai és termikus egyenletességét. Ez a folyamat csökkenti a szennyező anyagokat, és olyan módon változtatja meg a polimer szerkezetét, ami segíti a további újrahasznosítási lépéseket. Azt vettem észre, hogy az újrahasznosított pelleteim kevesebb hibát tartalmaznak, és jobb teljesítményt nyújtanak, ha az olvadék homogén.

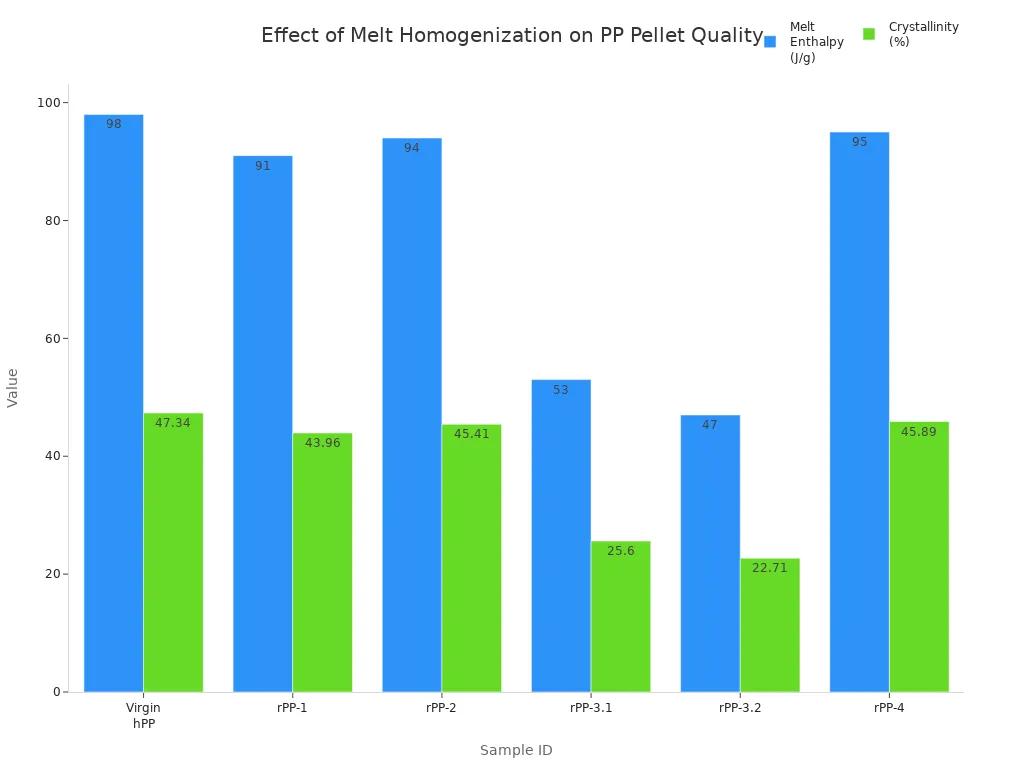

A számok alátámasztják azt, amit a műhelyemben látok. Amikor összehasonlítom az újrahasznosított polipropilén mintákat, a magasabb kristályosságú és olvadéki entalpiájúak jobban hasonlítanak a szűz műanyaghoz, és úgy is viselkednek, mint amilyeneket a különböző feldolgozási körülmények befolyásolnak. Íme egy táblázat, amely bemutatja, hogy a különböző feldolgozási körülmények hogyan befolyásolják a pellet minőségét:

| Mintaazonosító | Olvadási entalpia (J/g) | Kristályosság (%) |

|---|---|---|

| Szűz homopolimer PP (hPP) | 98 | 47,34 |

| Újrahasznosított PP-1 (rPP-1) | 91 | 43,96 |

| Újrahasznosított PP-2 (rPP-2) | 94 | 45.41 |

| Újrahasznosított PP-3.1 (rPP-3.1) | 53 | 25,60 |

| Újrahasznosított PP-3.2 (rPP-3.2) | 47 | 22,71 |

| Újrahasznosított PP-4 (rPP-4) | 95 | 45,89 |

Mindig olyan eredményekre törekszem, mint az rPP-1, rPP-2 és rPP-4, amelyek közel vannak a szűz PP-hez. Az alacsonyabb értékek, mint az rPP-3.1 és rPP-3.2, azt jelzik, hogy az olvadék nem volt jól összekeverve, vagy szennyeződést tartalmazott.

Amikor szabályozom az olvadék folyását és keverését, a végtermék mechanikai tulajdonságai is jobbak. Az újrahasznosított pelletek majdnem olyan jól nyúlnak és tartanak, mint az új műanyag, ami azt jelenti, hogy igényesebb alkalmazásokban is használhatom őket.

Optimalizált csavargeometria

Az extruderemben lévő csiga alakja és kialakítása nagy különbséget jelent. Kipróbáltam különböző csigageometriákat, és észrevettem, hogyan befolyásolják az energiafelhasználást, az olvadék minőségét és a hozamot. Amikor a megfelelő geometriájú csigát használom, egyenletesebb keverést és nagyobb áteresztőképességet kapok. Emellett kevesebb energiát is használok, ami pénzt takarít meg és csökkenti a berendezés kopását.

- A csavar geometriája befolyásolja, hogy mennyi energiára van szükségem, és mennyire stabil marad az olvadék hőmérséklete..

- A csavarsebesség növelése csökkentheti az energiafelhasználást, de a csavar kialakításának illeszkednie kell az anyaghoz.

- A zárócsavarok és a keverőelemek segítenek az olvadék hőmérsékletének egyenletesen tartásában és a keverés javításában.

- Néhány csavarkialakítás lehetővé teszi az extruder gyorsabb futtatását a minőség romlása nélkül.

- A megfelelő csigageometria egyensúlyt teremt az energiahatékonyság, a nagy teljesítmény és a jó olvadékminőség között.

Azt tapasztaltam, hogy a szilárd és az olvadt műanyagot szétválasztó zárócsavarok lehetővé teszik a nagyobb sebességgel való működést és a nagyobb termelést. Azonban figyelnem kell az áteresztőképességre, hogy az olvadék egyenletes maradjon. Az olyan keverőelemek, mint a Maddock nyírószakasz, jobb homogenizációt biztosítanak, ami kevesebb hibát jelent a pelletekben.

Íme egy gyors összehasonlítás a csavartípusokról és azok hatásairól:

| Csavargeometria | Keverési konzisztencia (homogenitás) | Áteresztőképesség | Megjegyzések |

|---|---|---|---|

| Zárócsavarok | Jó nagy áteresztőképességnél, gondos szabályozást igényel | Magas | Nagyobb adagokhoz a legjobb, de nagyon nagy sebességnél ügyeljen az egyenetlen keverésre. |

| Háromrészes csavarok | Stabil, de alacsonyabb áteresztőképesség | Mérsékelt | Jó a folyamatos termeléshez, kevésbé rugalmas |

| Elemek keverése | Kiváló homogenizáció | Változó | A Maddock olló a legjobb keverést biztosítja, különösen kemény műanyagok esetén |

Mindig olyan csigageometriát választok, amely illik az újrahasznosított műanyaghoz. Így érem el a legjobb egyensúlyt a sebesség, a minőség és az energiafelhasználás között.

Fejlett hordóanyagok

A csigahenger anyaga ugyanolyan fontos, mint a kialakítása. Én kiváló minőségű ötvözött acélokból, például 38CrMoAl-ból készült hengereket használok, amelyek szilárdságot és szívósságot biztosítanak. Amikor nitridált felületű hengereket használok, nagy keménység-ugrást tapasztalok. Ez azt jelenti, hogy a berendezésem tovább tart, még akkor is, ha koptató vagy szennyezett műanyagokat dolgozok fel.

- Az olyan ötvözött acélok, mint a 38CrMoAlA és az AISI 4140, biztosítják számomra a szükséges tartósságot.

- A porkohászati acélok még jobb kopás- és korrózióállóságot biztosítanak.

- A nitridálás növeli a felületi keménységet, gyakran elérve a HV900-at vagy többet.

- A bimetál bevonatok, mint például a volfrám-karbid, védenek az abrazív töltőanyagok ellen.

- A krómbevonat egy újabb védőréteget biztosít a rozsda és a kopás ellen.

Azt vettem észre, hogy amikor ilyen fejlett anyagokkal és bevonatokkal ellátott hordókat használok, kevesebb időt és pénzt kell karbantartásra fordítanom. Az extruderem hosszabb ideig működik a szervizelések között, és nem kell annyira aggódnom a meghibásodások miatt. Ez a megbízhatóság lehetővé teszi, hogy a kiváló minőségű újrahasznosított pelletek előállítására koncentráljak.

Tipp:Mindig egyezzen meg ahordó anyagaa feldolgozott műanyagok és adalékanyagok típusaihoz. A szívósabb anyagok és bevonatok kifizetődőek, ha koptató vagy vegyes műanyaghulladékot kezel.

A jobb olvadékhomogenizáció, az optimalizált csigageometria és a fejlett hengeranyagok kombinálásával nagyobb hatékonyságot és jobb eredményeket érek el a műanyag-újrahasznosítási műveletemben. Ezek a mechanizmusok együttesen biztosítják az állandó minőséget, a nagyobb termelést és az alacsonyabb költségeket.

Gyakori újrahasznosítási kihívások megoldása

A szennyeződések és a változó alapanyagok kezelése

Amikor az újrahasznosítási műveletemet működtetem, nap mint nap kiszámíthatatlan alapanyagokkal találkozom. Egyes tételek tiszta, egyenletes műanyagot tartalmaznak. Mások szennyeződéssel, fémmel vagy nedvességgel keveredve érkeznek. Tudom, hogy a szabálytalan alakú őrölt részecskék kisebb térfogatsűrűségűek, mint a szűz pelletek. Ez csökkenti az áteresztőképességet és megnehezíti az extruderem munkáját. Ha nem foglalkozom ezekkel a problémákkal, magasabb olvadási hőmérsékleteket és romló pelletminőséget tapasztalok.

Az egycsigás hengeremre támaszkodom ezeknek a kihívásoknak a kezelésében. Az optimalizált adagolózóna geometriája, különösen a megnövelt adagolózsebek, javítják az adagolást és a szilárd anyagok szállítását. Ez a kialakítás megakadályozza az anyag stagnálását és állandó áramlást biztosít. Azt vettem észre, hogy az extruderem megőrzi az olvadék minőségét akkor is, ha kevert vagy szennyezett műanyagokat dolgozok fel.

Íme a műanyag-újrahasznosítás során felmerülő főbb kihívások:

- Szabálytalan újraőrlési formák és alacsony térfogatsűrűség

- Csökkentett áteresztőképesség és hatékonyság

- Magasabb olvadási hőmérsékletek és szűkebb feldolgozási ablakok

- Szennyeződés és anyaglebomlás

- Feldolgozási változékonyság kevert műanyagok esetén

Az egycsigás hengerem segít leküzdeni ezeket a problémákat. Jobb adagolási hatékonyságot, egyenletesebb anyagáramlást és alacsonyabb energiafogyasztást tapasztalok. Ez a technológia lehetővé teszi számomra, hogy a minőség feláldozása nélkül dolgozzak fel többféle újrahasznosított műanyagot.

Gyakran hasonlítom össze az egycsigás extrudereket a kétcsigás extruderekkel. A kétcsigás gépek kiváló keverést és gáztalanítást biztosítanak, de nehezen viselik a magas nyomást és a szennyeződéseket. Az egycsigás extruderek, mint az enyém, jobban kezelik a szűrést igénylő újrahasznosítást és a szennyeződéseket. Íme egy gyors összehasonlítás:

| Jellemző | Egycsigás extruder | Kétcsigás extruder |

|---|---|---|

| Keverési hatékonyság | Mérsékelt keverés, korlátozott homogenizáció | Kiváló keverés, intenzív eloszlató/diszpergáló hatás |

| Hőmérséklet-egyenletesség | Mérsékelt, hajlamos a meleg/hideg pontokra | Rendkívül egyenletes olvadékhőmérséklet-eloszlás |

| Kimeneti stabilitás | Jó, pulzálhat | Egyenletes, stabil kimenet |

| Anyag sokoldalúsága | Legjobb homogén, szűz anyagokhoz | Adalékanyagokat, keverékeket, szennyezett alapanyagokat kezel |

| Gáztalanítási képesség | Korlátozott vagy semmilyen | Magas, vákuumnyílásokkal és szellőzőzónákkal |

| Ideális használati eset | Kisméretű, tiszta, szűz ABS | Ipari méretű, speciális, színes, újrahasznosított ABS |

Az egycsigás hordókat a nagynyomású kapacitásuk és a szennyeződésekkel szembeni jobb toleranciájuk miatt választom. Ez a döntés segít elkerülni a költséges javításokat, és biztosítja az újrahasznosító sorom zökkenőmentes működését.

Csiszolóanyagok kopásának csökkentése

Az abrazív műanyagok és töltőanyagok, mint például az üvegszálak, a talkum és a kalcium-karbonát, komoly kihívást jelentenek az üzememben. Ezek az anyagok gyorsan elhasználják a csavarokat és a hengereket. Gyakran kellett cserélnem az alkatrészeket, ami növelte az állásidőt és a költségeket.

Most egycsigás, fejlett felületkezeléssel és bevonattal ellátott hengereket használok. A hengerem nitridált felülettel és bimetál ötvözet rétegekkel rendelkezik. Ezek a fejlesztések növelik a keménységet és ellenállnak a kopásnak. Nagy különbséget látok a tartósságban. A berendezéseim tovább tartanak, még akkor is, ha kemény, abrazív műanyagokat dolgozok fel.

A kopás minimalizálását segítő főbb tervezési jellemzők a következők:

- Optimalizált csigageometria a nyomáscsúcsok és az olvadék turbulenciájának megakadályozására

- Kopásálló anyagok és speciális bevonatok kiválasztása

- Testreszabott tervezés adott nyersanyagokhoz és töltőanyagokhoz

- Precíz megmunkálás a sima felületért

- Szimulációs szoftver az olvadéknyomás-eloszlás megértéséhez

Megtanultam, hogy aa legnagyobb kopás az átmeneti szakasz közelében jelentkezik, ahol a szilárd anyagok ék alakúra húzódnak és a nyomás megnő. A megfelelő anyagok és bevonatok kiválasztásával énakár 60%-kal is csökkentheti a kopástA nagy kopásnak kitett területek, például az adagoló és kiadó területek rendszeres ellenőrzése és karbantartása biztosítja az extruderem csúcsformáját.

Tipp:A csavaros henger kialakítását mindig a feldolgozott műanyagokhoz és töltőanyagokhoz igazítom. Ez a megközelítés meghosszabbítja a berendezések élettartamát és javítja a termelési hatékonyságot.

A folyamatstabilitás és a kimeneti konzisztencia javítása

A stabil feldolgozás elengedhetetlen a kiváló minőségű újrahasznosított pelletek előállításához. Mielőtt áttértem az egycsigás hordós technológiára, küzdöttem az áramlási hullámokkal, az olvadási instabilitással és a gyenge szilárdanyag-szállítással. Ezek a problémák alacsonyabb termelési rátához, megnövekedett selejthez és magasabb munkaerőköltségekhez vezettek.

A JT egycsigás hengeremmel stabil olvadékfolyást és állandó teljesítményt érek el. A fejlett vezérlőrendszerek, beleértve az érzékelőket és a logikai vezérlőket, segítenek az állandó hőmérséklet és nyomás fenntartásában. Szorosan figyelemmel kísérem a folyamat körülményeit, hogy elkerüljem az ingadozásokat, amelyek destabilizálhatják a működést.

használokbimetál ötvözetek és korszerű bevonatoka kopás- és korrózióállóság fokozása érdekében. Ezek a tulajdonságok kritikus fontosságúak a koptató vagy újrahasznosított műanyagok feldolgozása során. A stabil folyamatfeltételek megakadályozzák a terméktulajdonságok változását és csökkentik a hulladékot.

A folyamat stabilitásának fenntartása érdekében a következő lépéseket teszem:

- A kopott csavarok és hordók rendszeres karbantartása és időben történő cseréje

- Hőmérséklet és nyomás monitorozása fejlett vezérlőrendszerekkel

- Egyedi csigaprofilok használata a jobb olvadékhomogenitás és keverés érdekében

- A nagy kopásnak kitett zónák ellenőrzése a váratlan állásidő csökkentése érdekében

Tanulmányok kimutatták, hogy a csigasebesség és a hőmérsékleti zónák optimalizálása növeli az áteresztőképességet és javítja az újrahasznosíthatóságot. Az alacsonyabb csigasebesség növeli a nyomatékot és csökkenti a mechanikai energiát, ami jobb hatékonyságot és állandóbb teljesítményt eredményez. A csigahenger kialakításának optimalizálása után 18%-ról 36%-ra növeltem a teljesítményt.

Jegyzet:A következetes ellenőrzés és a prediktív karbantartás meghosszabbítja a berendezések élettartamát és javítja az újrahasznosítási műveletem általános folyamatstabilitását.

A szennyeződés, a kopás és a folyamatstabilitás kezelésével az egycsigás hordóm segít megbízható, kiváló minőségű újrahasznosított pelletek szállításában. Magabiztosan és hatékonyan tudom kielégíteni a modern újrahasznosítási követelményeket.

Egycsigás hordó újrahasznosító granulációhoz: Valós eredmények

Megnövelt áteresztőképesség és minőség

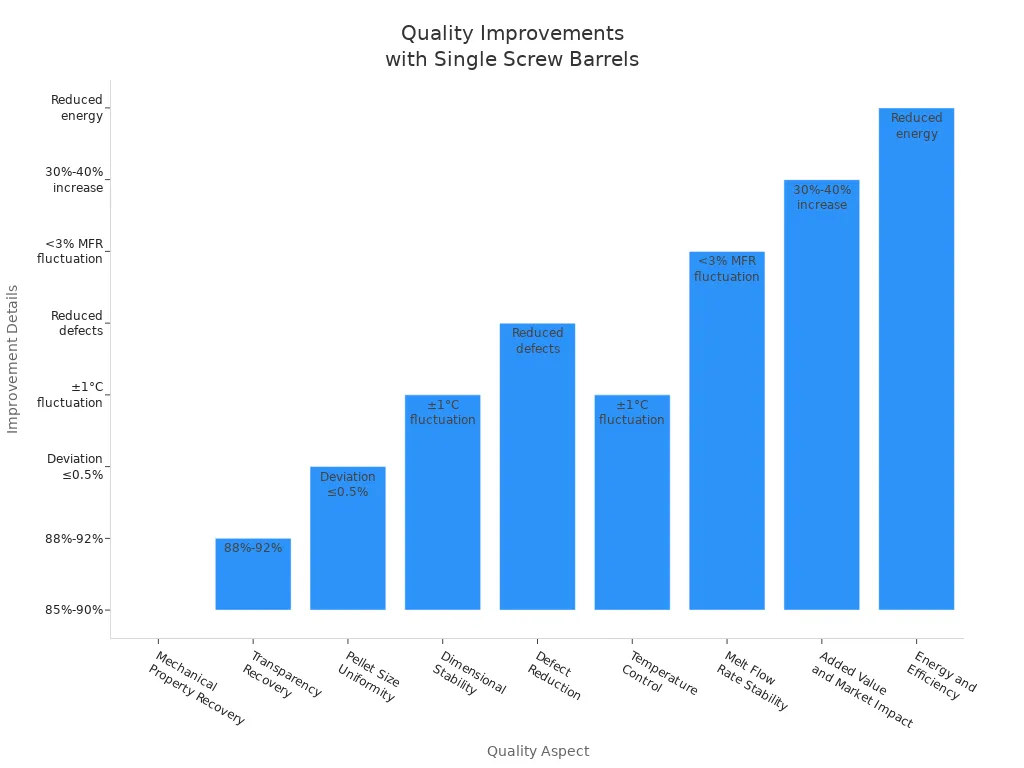

Amikor egycsigás hordóra váltottam az újrahasznosított granulációhoz, egyértelmű javulást tapasztaltam mind az áteresztőképességben, mind a pelletminőségben. Az újrahasznosított pelleteim most jobb mechanikai szilárdságot és fokozott átlátszóságot mutatnak. Pontosabban tudom szabályozni a pelletméretet, ami segít a szigorú ügyféligények teljesítésében. A fejlett hőmérséklet-szabályozás egyenletes olvadékfolyást biztosít, így kevesebb hibát és egyenletesebb pelleteket kapok.

| Minőségi szempont | Fejlesztési részletek |

|---|---|

| Mechanikai ingatlanok helyreállítása | 85%-90%-os visszanyerési arány, ami jóval magasabb, mint a hagyományos berendezéseknél |

| Átláthatóság helyreállítása | 88%-92%-os visszanyerési arány |

| Pelletméret egyenletessége | Méretbeli eltérés 0,5%-on belül |

| Méretstabilitás | Az egyenletes hőmérséklet (±1°C ingadozás) biztosítja a stabilitást |

| Hibacsökkentés | Kevesebb szennyeződés és hiba |

| Hőmérséklet-szabályozás | Öt fokozatú szabályozás, ±1°C ingadozás |

| Olvadékfolyási sebesség stabilitása | MFR ingadozás kevesebb, mint 3% |

| Hozzáadott érték és piaci hatás | 30–40%-os hozzáadott értéknövekedés |

| Energia és hatékonyság | Alacsonyabb energiafogyasztás, nagyobb hatékonyság |

Alacsonyabb karbantartási és állásidő

Megtanultam, hogy a rendszeres karbantartás biztosítja az újrahasznosító granulációhoz használt egycsigás hordóm zökkenőmentes működését. Szigorú karbantartási ütemtervet követek, és hetente ellenőrzöm a hordót. A hőmérsékletet és a csiga sebességét mindig állandó értéken tartom, hogy elkerüljem a gép terhelését. A tiszta, válogatott műanyag alapanyag segít megelőzni a szennyeződések okozta károsodást. A mozgó alkatrészeket megtisztítom és kenem, hogy megakadályozzam a rozsdásodást és a súrlódást. Amikor kopott alkatrészeket látok, azonnal kicserélem őket. Kemény ötvözetekből készült hordókat választok speciális bevonatokkal, például nitridálással, hogy meghosszabbítsam az élettartamukat.

- Heti hordóellenőrzésektartsam a felszerelésemet csúcsformában.

- A megfelelő hőmérséklet- és nyomásbeállítások megakadályozzák a kopást.

- A tiszta alapanyag csökkenti a belső károsodást.

- A rendszeres tisztítás és kenés megakadályozza a meghibásodásokat.

- A proaktív alkatrészcsere elkerüli a váratlan állásidőket.

- A strapabíró ötvözetek és bevonatok hosszabb élettartamot biztosítanak.

Azok az üzemek, amelyek ezeket a lépéseket követik, kevesebb állásidőről és alacsonyabb javítási költségekről számolnak be. Az újrahasznosító sorom most hatékonyabban és megbízhatóbban működik.

Esettanulmány: JT egycsigás hordó többféle műanyag újrahasznosításában

Telepítettem a JT egycsigás hordót újrahasznosító granulációhoz az üzememben, hogy különböző műanyagokat, például PE-t, PP-t és PVC-t kezelhessek. A kopásálló anyagok, mint például38CrMoAl és volfrám-karbid, meghosszabbították a hordó élettartamát. Most kevesebbet költök javításra és cserére. A gyártósorom ritkán áll le, így tartom a szállítási határidőket. A JT egycsigás hordó újrahasznosító granulátumának állandó teljesítménye javította a termelésemet és csökkentette a költségeimet. Kevesebb megszakítást és jobb eredményeket tapasztalok.pellet minőség, ami segít versenyképesnek maradnom a piacon.

Látom, hogyan oldják meg az egycsigás hordók a legfontosabb újrahasznosítási problémákat. Tapasztalataim szerint jobb az olvadék minősége, a keverés és a folyamatstabilitás. Az egycsigás hordóval a granulátum újrahasznosításához nagyobb hatékonyságot és megbízhatóságot érek el. Ezek a fejlesztések támogatják a tisztább működést, az alacsonyabb költségeket, és segítenek megfelelni a fenntartható műanyag-újrahasznosítás iránti növekvő iparági igényeknek.

GYIK

Milyen műanyagokat tudok feldolgozni a JT egycsigás hengerrel?

Sokféle műanyagot tudok feldolgozni, beleértve a PE-t, PP-t, PS-t,PVC, PET, PC és PA. A hordó különböző anyagokhoz alkalmazkodik a hatékony újrahasznosítás érdekében.

Hogyan csökkenthetem a csavaros henger kopását?

Kemény ötvözetekből készült, nitridált vagy bimetál bevonatú csöveket használok. A rendszeres tisztítás és a megfelelő beállítások segítenek meghosszabbítani a cső élettartamát és magas teljesítményt fenntartani.

Miért fontos az olvadék homogenizálása az újrahasznosításban?

Az olvadékhomogenizáció egyenletes pelleteket eredményez. Kevesebb hibát látok, és jobb a termék szilárdsága. Az állandó keverés segít megfelelni a minőségi szabványoknak és az ügyfelek igényeinek.

Közzététel ideje: 2025. augusztus 21.