A fröccsöntő csigacsövek minden fröccsöntési folyamat középpontjában állnak. A sérülések gyors azonosítása időt és pénzt takaríthat meg. Az olyan jelek, mint a szokatlan zajok vagy az inkonzisztens termékminőség, gyakran problémákat jelentenek. A korai felismerés fontos. Például egybimetál befecskendező csavar és henger, amely tartósságáról ismert, helytelen használat esetén is elkophat. A rendszeres ellenőrzések segítenek elkerülni a költséges állásidőket. Egy megbízhatóhordóbefecskendező gyártókarbantartási és cserelehetőségekkel kapcsolatban is tud tanácsot adni.

A befecskendező csavaros hordók sérülésének gyakori jelei

A károk azonosítása egybefecskendező csavarhengerA korai szakaszban időt és pénzt takaríthat meg. A keresendő információk segíthetnek a kezelőknek gyorsan cselekedni. Íme néhánygyakori jelek, amelyek bajra utalnak.

Látható felületi sérülés

A felületi sérülés az egyik legkönnyebben észrevehető jel. A hordó belsejében lévő karcolások, horpadások vagy barázdák kopásra utalhatnak. Ezek a foltok gyakran akkor jelennek meg, amikor koptató anyagok vagy szennyeződések haladnak át a rendszeren. Idővel ez a sérülés súlyosbodhat, befolyásolva a hordó anyagfeldolgozási képességét.

A kezelőknek ellenőrizniük kell az elszíneződést vagy a korróziót is. Ezek a problémák korrózióra utalhatnak, különösen, ha a hordó korrozív anyagokat kezel. A rendszeres vizuális ellenőrzések segítségével ezek a problémák még a súlyosbodásuk előtt kiszűrhetők.

Tipp:Zseblámpával vizsgálja meg a cső belsejét a nehezen látható sérülések után kutatva.

Teljesítményromlás

Amikor egy befecskendező csiga hengere meghibásodik, a teljesítmény romlik. A gépeknek nehézséget okozhat az egyenletes olvadás vagy keverés fenntartása. Ez egyenetlen termékminőséghez vezet, ami frusztrálhatja az ügyfeleket és növelheti a hulladékot.

A sérülés teljesítményre gyakorolt hatásának jobb megértése érdekében vegye figyelembe a következőketmérőszámok:

| Metrika | A kár hatása |

|---|---|

| Olvadási hatékonyság | Csökken a kopás miatti hézagok növekedésével |

| Termelési ráta | A kopás miatt elfogadhatatlan szintet érhet el |

| Selejtráta | Növekszik, ahogy az alkatrész minősége a kopással romlik |

| Ciklusidő | Növekszik a kopás kompenzálására szolgáló beállításokkal |

Ezek a változások megzavarhatják a termelési ütemtervet és növelhetik a költségeket.Ezen mutatók monitorozásasegít a kezelőknek azonosítani, hogy mikor igényel figyelmet egy hordó.

Anyagszivárgások vagy lerakódások

Az anyagszivárgás vagy a henger körüli lerakódás egyértelmű jele a problémának. A szivárgások gyakran akkor fordulnak elő, amikor a henger tömítései vagy hézagai elkopnak. Ez anyagpazarláshoz és rendetlen munkaterületekhez vezethet.

Másrészt az anyaglerakódás a cső belsejében elzárhatja a műanyag áramlását. Ez a probléma általában akkor fordul elő, ha a cső nincs megfelelően tisztítva, vagy ha nem kompatibilis anyagokat használnak. A lerakódás túlmelegedést okozhat, ami tovább károsíthatja a csövet.

Jegyzet:A szivárgások vagy lerakódások gyors kezelése megelőzheti a súlyosabb károkat, és biztosíthatja a termelés zökkenőmentes működését.

A befecskendező csavaros hordók károsodásának okai

A befecskendező csiga hengerének károsodását okozó okok megértése segíthet a kezelőknek amegelőző intézkedésekÍme a kopás és elhasználódás fő okai.

Koptató vagy összeférhetetlen anyagok

A túl abrazív vagy a cső kialakításával nem kompatibilis anyagok jelentős károkat okozhatnak. Például a töltött műanyagok vagy a műszaki műanyagok gyakran tartalmaznak kemény részecskéket, amelyek idővel koptatják a cső felületét. Ha a cső nem tartós anyagból, például bimetál ötvözetekből készült, akkor nehézségekbe ütközhet ezen anyagok hatékony kezelése.

Az olyan nem kompatibilis anyagok, mint a PVC, korrózióálló tulajdonságokkal rendelkező hordókat igényelnek. A rossz típusú hordó használata gyors romláshoz vezethet. A kezelőknek mindig a hordó specifikációit a feldolgozott anyagokhoz kell igazítaniuk a szükségtelen károsodás elkerülése érdekében.

Tipp:A költséges javítások elkerülése érdekében a gyártás megkezdése előtt ellenőrizze az anyag kompatibilitását a csővel.

Szennyeződés és idegen részecskék

A nyersanyagokban található szennyeződések és idegen részecskék a károsodás másik gyakori okai.Fém szennyeződések vagy törmelékmegkarcolhatja vagy kilyukaszthatja a cső belsejét, csökkentve annak hatékonyságát. A gyártás során tapasztalható alacsony pontosság vagy a nem megfelelő hőkezelés szintén sebezhetőbbé teheti a csövet a szennyeződéssel szemben.

A kockázat minimalizálása érdekében a kezelőknek felhasználás előtt ellenőrizniük kell az alapanyagokat szennyeződések szempontjából. A hordó rendszeres tisztítása megakadályozhatja a lerakódások és szennyeződések teljesítményt befolyásoló hatását is.

- Gyakori szennyeződési források a következők:

- Fémtartalom a nyersanyagokban

- Szennyeződések, például por vagy szennyeződés

- Korábbi termelési ciklusokból származó maradékanyag

Karbantartás hiánya vagy túlzott használat

Elhanyagolásrendszeres karbantartásA henger túlzott használata idő előtti kopáshoz vezethet. A szünetek nélküli hosszan tartó működés növeli a túlmelegedés kockázatát, ami gyengítheti a henger szerkezetét. Ezenkívül a lágyítás során az alacsony hőmérséklet egyenetlen kopást okozhat a csiga és a henger szerelvényén.

A kezelőknek karbantartási ütemtervet kell követniük a hordó optimális állapotának megőrzése érdekében. Ez magában foglalja a tisztítást, a kenést és a kopás jeleinek ellenőrzését. A túlzott használat elkerülhető az ajánlott üzemidők betartásával és a gépbeállítások hatékonyságnövelő optimalizálásával.

Jegyzet:A rendszeres karbantartás nemcsak a károsodás megelőzésére szolgál, hanem a befecskendező csiga hengerének élettartamát is meghosszabbítja.

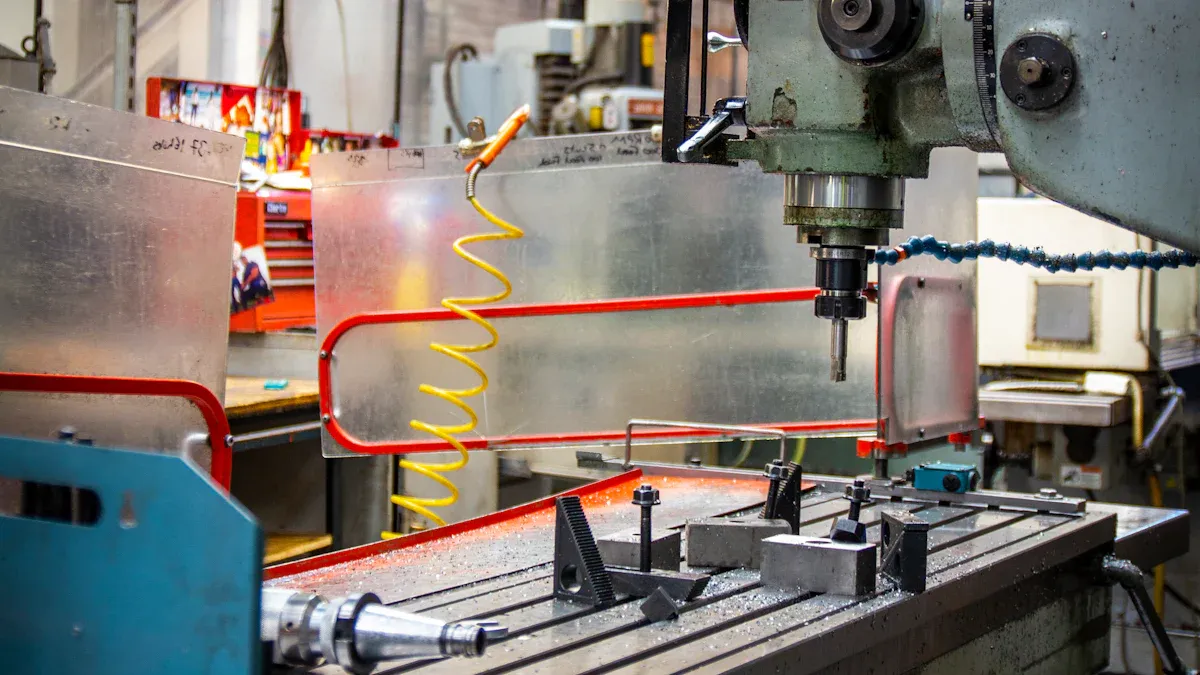

Befecskendező csavaros hordók vizsgálati módszerei

A befecskendező csiga hordóinak rendszeres ellenőrzése segít a kezelőknek időben észrevenni a károkat és elkerülni a költséges javításokat. Íme három hatékony módszer a hordók tökéletes állapotának megőrzésére.

Vizuális vizsgálat

A sérülések észlelésének legegyszerűbb módja a vizuális ellenőrzés. A kezelők karcolásokat, horpadásokat vagy elszíneződéseket kereshetnek a cső belsejében. Ezek a jelek gyakran kopásra vagy korrózióra utalnak. Zseblámpa használata megkönnyíti a nehezen elérhető területek bepillantását.

A korrózió különösen gyakori, amikor a hordókban olyan anyagokat dolgoznak fel, mint a PVC vagy más korrozív műanyagok. A rendszeres vizuális ellenőrzések során ezeket a problémákat még a súlyosbodásuk előtt kiszűrhetik. A kezelőknek azt is ellenőrizniük kell, hogy nincs-e anyaglerakódás vagy szivárgás a hordó körül. Ezek a problémák megzavarhatják a termelést és további károkhoz vezethetnek.

Tipp:Heti rendszerességgel végezzen vizuális ellenőrzéseket, hogy megelőzze a lehetséges problémákat.

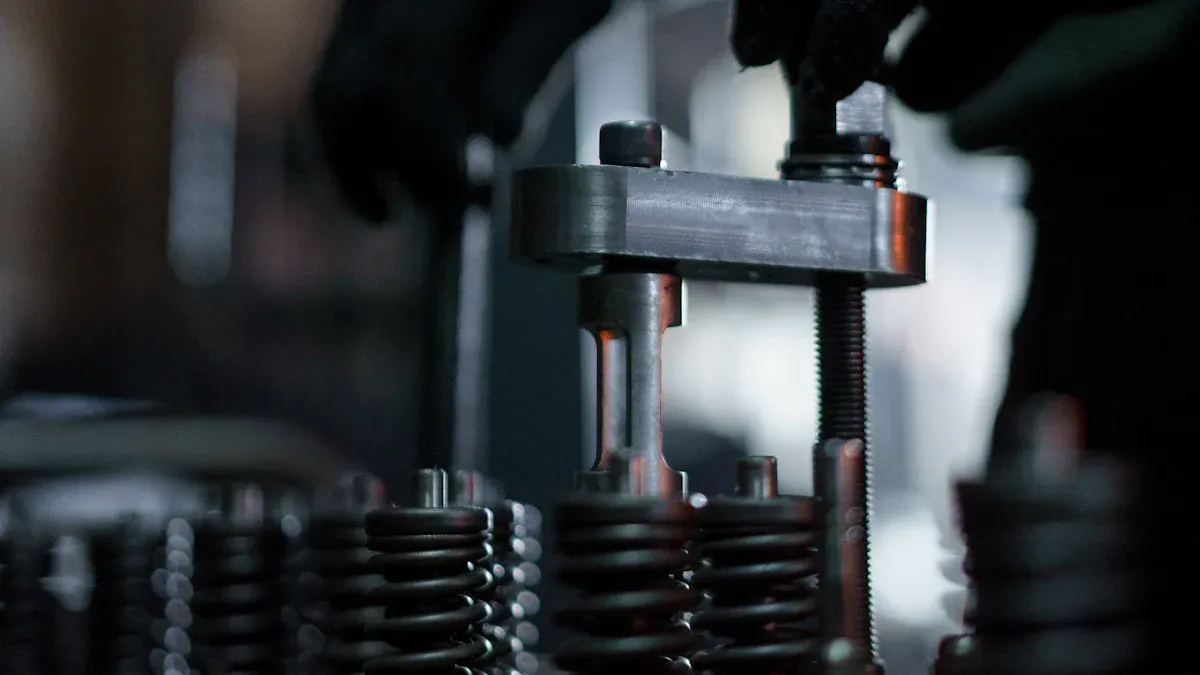

Mérőeszközök használata

A mérőeszközök pontos adatokat szolgáltatnak a csőkopásról. Segítenek a kezelőknek a sérülések korai jeleinek észlelésében, amelyek esetleg nem láthatók. Az egyik hatékony rendszer aGlycon EMT rendszer, amely Micro-Epsilon érzékelőket használ a henger belsejében lévő kopás mérésére.

Így működnek ezek az eszközök:

| Mérőeszköz | Leírás |

|---|---|

| Glycon EMT rendszer | Micro-Epsilon érzékelőket használ a befecskendező csigahengerek kopásának precíz méréséhez. |

| Mikro-Epsilon érzékelők | Robusztus érzékelők, amelyek pontos méréseket biztosítanak akár 600°F üzemi hőmérsékleten is. |

| Mérési folyamat | Magában foglalja a hengerdugó eltávolítását, az érzékelő beszerelését, valamint a csavar külső átmérője és a henger belső átmérője közötti távolság mérését. |

| Adatátvitel | A kopási és gyártási adatokat egy elektronikus mérési és nyomon követési portálra küldik elemzés céljából. |

| Prediktív analitika | Lehetővé teszi a kopási sebességek kiszámítását és a jövőbeni kopás előrejelzését, optimalizálva a csereütemezést. |

Ezek az eszközök nemcsak a kopást mérik, hanem prediktív elemzést is nyújtanak. Az üzemeltetők ezeket az adatokat felhasználhatják a karbantartás és a cserék megtervezéséhez, csökkentve az állásidőt.

Jegyzet:A mérőeszközökbe való befektetés hosszú távon pénzt takaríthat meg a váratlan meghibásodások megelőzésével.

Teljesítménytesztelés

A teljesítménytesztek feltárják, hogy a hordó milyen jól kezeli a termelést. A kezelők figyelemmel kísérhetik az olyan referenciaértékeket, mint a hőmérsékletváltozások, a nyírási sebesség és a rés szélessége, hogy észleljék a károkat. Például egy sérült hordónak nehézséget okozhat az állandó hőmérséklet fenntartása, ami egyenetlen termékminőséghez vezethet.

Íme a legfontosabb referenciaértékek lebontása:

| Teljesítményteszt-benchmark | Összefüggés a kárészleléssel |

|---|---|

| Hőmérsékletváltozás | Pozitív korreláció az eltolás mértékével; az eltolás a hőmérséklet növekedésével csökken. |

| Nyírási sebesség | Befolyásolja a hőmérsékletet; jelentős változások figyelhetők meg nagyobb sebességeknél. |

| Mélységváltozás | Pozitív korreláció; az eltolás a mélység növekedésével csökken. |

| Rés szélessége | Növeli a nyírási hőmérsékletet, ami befolyásolja az adagolási hőmérsékletet és a nyomást. |

Ezen referenciaértékek monitorozása segít a kezelőknek azonosítani, hogy mikor igényel figyelmet egy hordó. Például, ha a nyírási sebesség jelentősen megváltozik, az azt jelentheti, hogy a hordó egyenetlenül kopik. Ezen problémák korai kezelése biztosítja az állandó termelést és minimalizálja a hulladékot.

Tipp:Rendszeresen rögzítse a teljesítményadatokat a trendek észlelése és a károk megelőzése érdekében.

A befecskendező csavaros hengerek károsodásának megelőzése

Rutinszerű karbantartási gyakorlatok

A rendszeres karbantartás a gerinca befecskendező csiga hengerének csúcsminőségű állapotban tartása. Azok a kezelők, akikkarbantartási feladatok tulajdonjogagyakran biztosítják a berendezések jobb gondozását. Ez a proaktív megközelítés meghosszabbítja a gépek élettartamát és megelőzi a váratlan meghibásodásokat.

Íme néhány alapvető karbantartási gyakorlat:

- Rendszeresen ellenőrizze és tisztítsa a csavarokat és a hengereketaz anyagfelhalmozódás elkerülése érdekében.

- Kenje meg a mozgó alkatrészeket a súrlódás és a kopás minimalizálása érdekében.

- A túlmelegedés elkerülése érdekében tartsa fenn az optimális feldolgozási hőmérsékletet.

- Figyelje a kopást, és biztosítsa a megfelelő beállítást a telepítés során.

Tipp:Készítsen megelőző karbantartási ellenőrzőlistát, és ütemezzen be rendszeres állásidőket az ellenőrzések miatt. A kezelők megfelelő eszközökkel való felszerelése a kisebb problémák azonnali kezelésében is segíthet.

Kompatibilis anyagok kiválasztása

A megfelelő anyagok kiválasztása a gyártáshozkritikus fontosságú a károsodás megelőzése érdekében. A koptató adalékanyagok, mint például a kalcium-karbonát vagy az üvegszálak, gyorsan koptathatják a cső felületét. A korrozív anyagok viszont reakcióba léphetnek a csővel, ami hosszú távú romlást okozhat.

A nyersanyagok kompatibilitási értékelése biztosítja a tartósságot és csökkenti a károsodás kockázatát. Például a bimetál hordók ideálisak koptató vagy korrozív anyagok kezeléséhez kopásálló tulajdonságaiknak köszönhetően. A kezelőknek mindig egyeztetniük kell a hordó specifikációit a feldolgozott anyagokkal.

Jegyzet:Az inkompatibilis anyagok használata teljesítményproblémákhoz vezethet és lerövidítheti a cső élettartamát.

Gépbeállítások optimalizálása

A helytelen gépbeállítások megterhelhetik a befecskendező csiga hengerét, ami idő előtti kopáshoz vezethet. A kezelőknek optimalizálniuk kell a beállításokat, például a hőmérsékletet, a nyomást és a sebességet, hogy azok illeszkedjenek a feldolgozott anyaghoz. Például a túlzott nyomás szükségtelen igénybevételt okozhat a hengeren, míg az alacsony hőmérséklet egyenetlen kopást eredményezhet.

Ezen beállítások rendszeres felülvizsgálata és módosítása biztosítja a zökkenőmentes működést és az állandó termékminőséget. A kezelőknek a teljesítménymutatókat is figyelniük kell a potenciális problémák korai azonosítása érdekében.

Tipp:Képezze ki a gépkezelőket, hogy megértsék a gépbeállítások hatását a hordó teljesítményére. Ez a tudás segít nekik megalapozott beállításokat végezni a gyártás során.

A befecskendező csigacsövek sérüléseinek korai azonosítása biztosítja a zökkenőmentes működést és csökkenti a költségeket. A rendszeres ellenőrzések és karbantartás nagyban hozzájárulnak a berendezések élettartamának meghosszabbításához. A megelőző intézkedések, mint például a kompatibilis anyagok használata és a beállítások optimalizálása, biztosítják az állandó termékminőséget.

Ne feledd:A proaktív megközelítés minimalizálja az állásidőt és hatékonyan tartja a termelést.

GYIK

Mi a legjobb módja a befecskendező csavar hengerének tisztításának?

Használjon puha kefét és nem súroló hatású tisztítószert. Kerülje a fémeszközöket a karcolások elkerülése érdekében. A rendszeres tisztítás hatékonyan és sérülésmentesen tartja a hordót.

Milyen gyakran kell a kezelőknek ellenőrizniük a befecskendező csiga hordóit?

A heti ellenőrzések ideálisak. A gyakori ellenőrzések segítenek a kopás, szivárgások vagy lerakódások korai felismerésében, biztosítva a zökkenőmentes termelést és csökkentve a költséges állásidőt.

Tipp:Készítsen egy egyszerű ellenőrzőlistát a következetesség megőrzése érdekében.

Jobban kezelik a bimetál hordók a koptató anyagokat?

Igen!A bimetál hordók ellenállnak a kopásnakés a korrózió ellen, így tökéletesek abrazív vagy korrozív anyagokhoz, például töltött műanyagokhoz vagy műszaki műanyagokhoz.

Jegyzet:Az optimális teljesítmény érdekében mindig a cső típusát válasszon az anyagnak megfelelően.

Közzététel ideje: 2025. június 10.