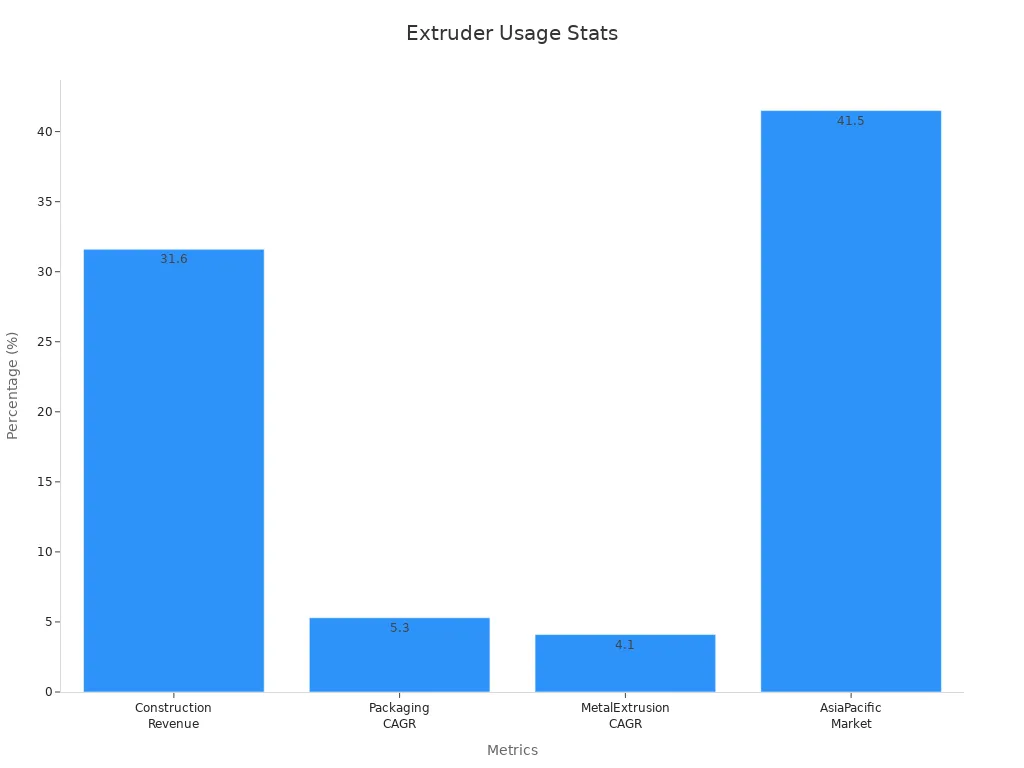

A kétcsigás extruder technológia fejlett keverést és nagy áteresztőképességet kínál, így ideális a nagy igényű műanyag-feldolgozási feladatokhoz. Az egycsigás extruderek továbbra is népszerűek költséghatékonyságuk és hatékonyságuk miatt. A piaci növekedés az erős keresletet tükrözi, olyan iparágakban, mint a csomagolóipar és az autóipar, amelyek ezekre a gépekre támaszkodnak a nagyméretű termeléshez.Iker párhuzamos csavaros hordó szállítóésIkercsavarok műanyag extruderekhezbiztosítsa az állandó eredményeket, miközbenKúpos ikercsavar ikercsavara kialakítások fokozzák a rugalmasságot.

Működési elvek és tervezési különbségek

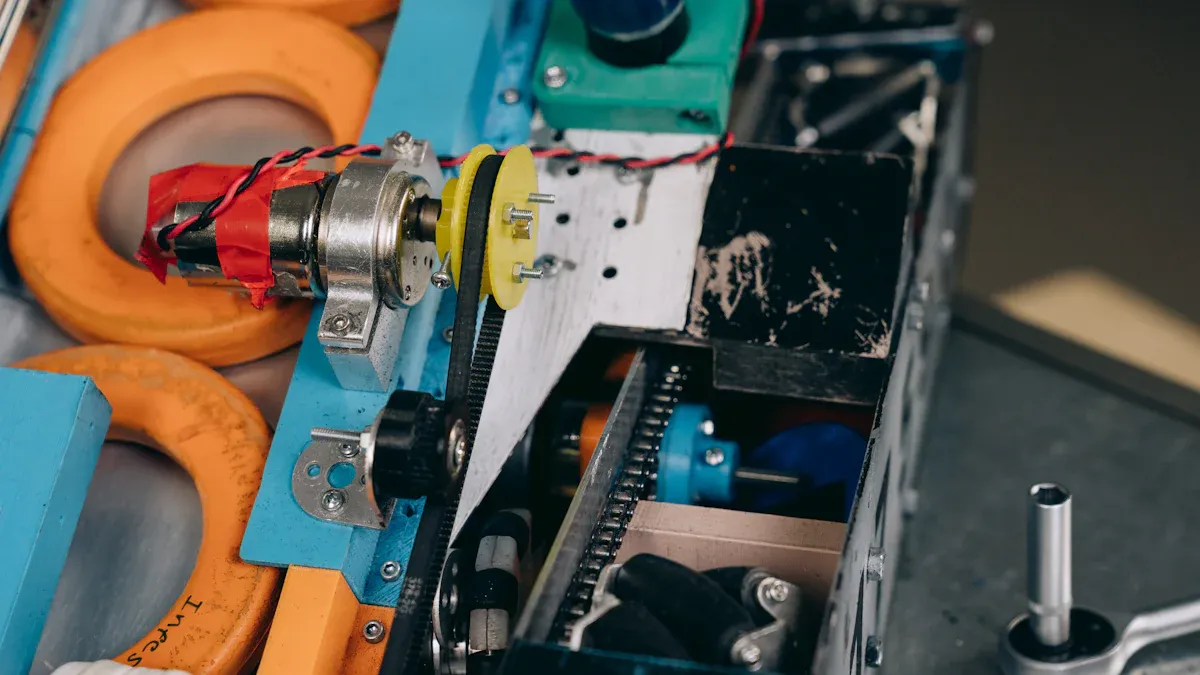

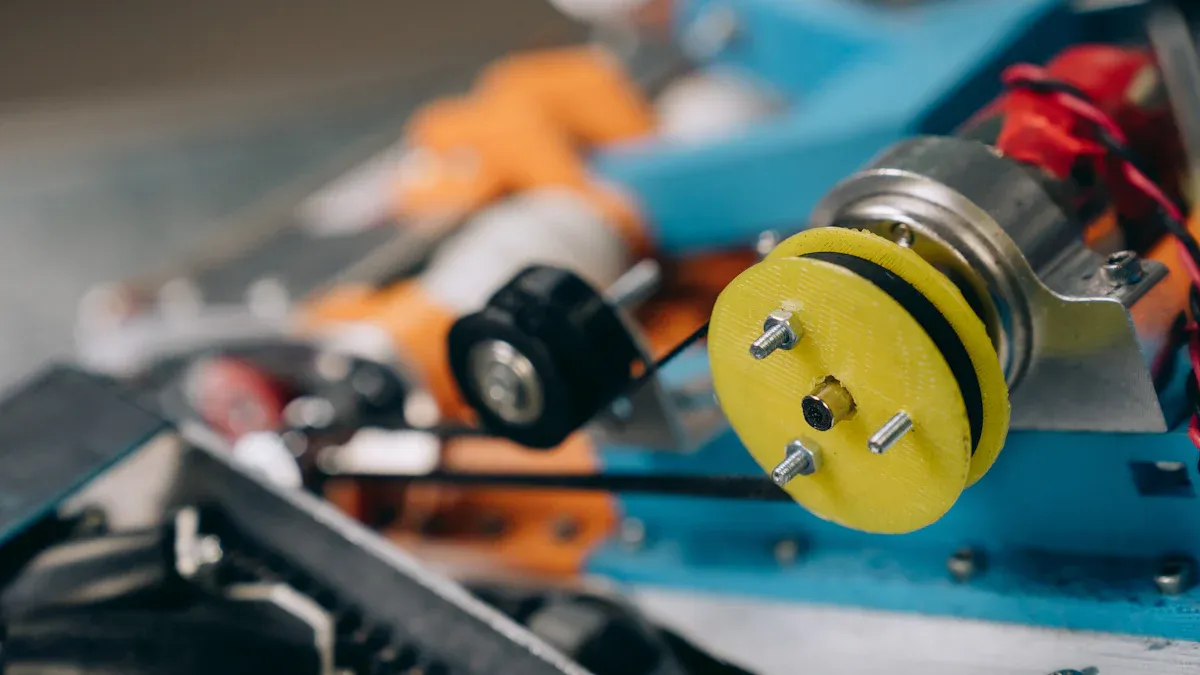

Kétcsigás extruder konfiguráció

Ikercsigás extruderek használatakét egymásba illeszkedő csavaramelyek együtt forognak egy henger belsejében. Ezek a csigák az alkalmazástól függően együtt vagy ellentétesen foroghatnak. A kialakítás lehetővé teszi a fejlett keverést és keverést, így széles körű anyagok feldolgozását teszi lehetővé. A mérnökök a csiga átmérőjét, profilját és a henger geometriáját beállíthatják a kimeneti sebesség és a termékminőség optimalizálása érdekében. A moduláris hengerszerkezet és a fejlett vezérlőrendszerek segítenek a pontos hőmérséklet és nyomás fenntartásában. Ezek a jellemzők javítják a termék egyenletességét és mechanikai tulajdonságait, különösen az igényes alkalmazásokban, mint példáulPVC csőgyártás.

Jegyzet:Az egymásba kapcsolódó kialakítás maximalizálja a keverési hatékonyságot és támogatja az öntisztulást, ami csökkenti az állásidőt.

Egycsigás extruder kialakítás

Az egycsigás extruderek egyszerűbb kialakításúak, egyetlen spirális csigával a hengerben. Ez a kialakítás kevesebb mozgó alkatrészt használ, ami megkönnyíti a működtetést és a karbantartást. A csiga főként a közegáramlás révén tolja előre az anyagot, ami jól működik az állandó áramlású anyagok esetében. A belső csigahűtés és a téglalap alakú menet segít a hőmérséklet kezelésében és biztosítja a stabil feldolgozást. A kompakt méret és az egyszerű konstrukció költséghatékonysá és alkalmassá teszi az egycsigás extrudereket nagyméretű termelésre.

| Tervezési specifikáció / költségtényező | Egycsigás extruder jellemzői |

|---|---|

| Egyszerűség a dizájnban | Kevesebb mozgó alkatrész, könnyű kezelhetőség és karbantartás |

| Tőke- és működési költségek | Alacsonyabb beruházási és karbantartási költségek |

| Energiahatékonyság | Kevesebb energiát fogyaszt egyszerű feladatokhoz |

| Karbantartás | Gyors szétszerelés és tisztítás |

| Áteresztőképesség | Magas az egyszerű anyagokhoz |

Anyagáramlás és keverési mechanizmus

Az ikercsigás extruderben az anyagáramlás vonóáramlásból, nyomás alatti áramlásból és szivárgásos áramlásból áll. Az egymásba kapcsolódó csigák nyíró- és gyúróhatásokat hoznak létre, amelyek javítják a keverést és az adalékanyagok diszperzióját. Az együtt forgó csigák növelik a keverési hatékonyságot és segítenek a hőkezelésben, csökkentve az anyagromlás kockázatát. Ezzel szemben az egycsigás extruderek többnyire a vonóáramlásra támaszkodnak, ami korlátozza a keverési képességet, de egyszerű anyagok esetén biztosítja az állandó teljesítményt. A csiga geometriája, a sebessége és az anyag viszkozitása mind befolyásolja az áramlást és a keverési teljesítményt.

Gáztalanító és öntisztító funkciók

A kétcsigás extruderek kiválóan teljesítenek a gáztalanításban, mivel az összekapcsolódó csigák növelik a gázkibocsátó felületet. Egyes rendszerek akár 500%-kal is növelhetik a gáztalanítási teljesítményt az egycsigás kialakításhoz képest. Az öntisztító funkciók, mint például az öntörlő csigahatás, segítenek fenntartani a folyamat állandóságát és csökkentik az állásidőt. A fejlett szűrőrendszerek és az extrudálási paraméterek pontos szabályozása tovább erősíti ezeket az előnyöket. Az egycsigás extruderek egyszerű konstrukciójuknak köszönhetően könnyen tisztíthatók, de nem érik el a kétcsigás rendszerek gáztalanítási hatékonyságát.

Teljesítmény-összehasonlítás

Keverési képesség és homogenitás

A keverési minőség meghatározó tényező az extrudálás teljesítményében. A kétcsigás extruderek kiváló keverést biztosítanak a két egymásba kapcsolódó csigának köszönhetően. Ezek a csigák hatékonyan diszpergálják és osztják el az adalékanyagokat, homogénebb olvadékot hozva létre. A csigák közötti öntörlő mechanizmus megakadályozza az anyag felhalmozódását és biztosítja az alapos keverést. Kontrollált vizsgálatokban a kétcsigás extruderek száraz por állagú inhalációs keverékeket állítottak előkeverék egyenletessége és aeroszol teljesítményegyenlő vagy jobb, mint a nagy nyíróerejű szakaszos keverés. A kutatók azt találták, hogy az olyan folyamatparaméterek, mint a csigasebesség és az előtolási sebesség, nem befolyásolták jelentősen a végtermék állagát. Ez a robusztusság lehetővé teszi a gyártók számára, hogy egyenletes keverékeket és állandó termékminőséget érjenek el, még összetett receptúrák esetén is.

A kétcsigás extruderek lehetővé teszik a keverőerők testreszabását a csigaprofilok és az elemek beállításával. Ez a rugalmasság lehetővé teszi az optimalizálást az adott anyagokhoz és alkalmazásokhoz, ami fokozott diszperziót és keverék egyenletességet eredményez.

Áteresztőképesség és kimeneti konzisztencia

Az ipari termelés szempontjából kritikus fontosságú az áteresztőképesség és a kimeneti állandóság. A kétcsigás extruderek elérik a következőket:magasabb áteresztőképességés hatékonyabban dolgozzák fel az anyagokat, mint az egycsigás modellek. Precíz folyamatirányítást biztosítanak, ami állandó termékminőséget és kevesebb hibát eredményez. Az alábbi táblázat összefoglalja a legfontosabb különbségeket:

| Extruder típusa | Áteresztőképességi jellemzők | Kimeneti konzisztencia jellemzői |

|---|---|---|

| Ikercsigás extruder | Nagyobb áteresztőképesség; hatékony feldolgozás; energiatakarékos | Precíz folyamatirányítás; kiváló keverés; állandó termékminőség; kevesebb hiba és kevesebb hulladék |

| Egycsigás extruder | Mérsékelt áteresztőképesség; egyszerűbb és költséghatékonyabb | Nyomásállandósággal kapcsolatos kihívások; korlátozott keverési képesség; egyenetlen anyageloszlás és termékhibák lehetősége |

Az egycsigás extruderek nyomásingadozásokat és anyagáramlási korlátokat tapasztalhatnak, ami befolyásolhatja a kimenet egyenletességét. A kétcsigás extruderek ezzel szemben stabil működést és megbízható eredményeket biztosítanak, így ideálisak nagyüzemi termeléshez.

Anyagmozgatás és rugalmasság

Az anyagkezelés és a rugalmasság határozza meg, hogy egy extruder mennyire jól alkalmazkodik a különböző nyersanyagokhoz és receptúrákhoz. A kétcsigás extruderek kiválóan alkalmasak porok, nehezen adagolható anyagok és összetett keverékek feldolgozására. Kiváló diszperzív és elosztó keverést biztosítanak, széles viszkozitási tartományt kezelnek, és könnyedén beépítenek több adalékanyagot is. Az alábbi táblázat kiemeli ezeket a különbségeket:

| Jellemző | Egycsigás extruder | Kétcsigás extruder |

|---|---|---|

| Anyagforma | Legjobb pelletekhez és granulátumokhoz | Jobb porokhoz és nehezen adagolható anyagokhoz |

| Keverési képesség | Elosztó keverésre korlátozódik | Kiváló diszperzív és elosztó keverés |

| Hőérzékenység | Hosszabb tartózkodási idő | Rövidebb, jobban kontrollált tartózkodási idő |

| Adalékanyag-beépítés | Alapvető adalékanyag-beépítés | Több adalékanyaggal rendelkező komplex készítményeket kezel |

| Viszkozitási tartomány | Korlátozott hatótávolság | Széles viszkozitási tartomány |

A kétcsigás extruderek fokozott folyamatszabályozást is biztosítanak, beleértve a pontos hőmérsékletszabályozást és a rövidebb tartózkodási időket. Ezek a tulajdonságok előnyösek a hőérzékeny anyagok és az összetett receptek esetében. Az egycsigás extruderek továbbra is költséghatékonyak és megbízhatóak az egyenletes pelletek esetében, de hiányzik belőlük a rugalmasság ésfejlett keverési képességekkétcsigás rendszerekből.

Gáztalanítási hatékonyság

A gáztalanítás az extrudálás során eltávolítja a csapdába esett gázokat és a nedvességet az anyagból. A kétcsigás extruderek kiváló gáztalanítási hatékonyságot kínálnak az egymásba kapcsolódó csigakialakításuknak köszönhetően, ami növeli a gázkibocsátó felületet. Ez a tulajdonság különösen értékesnek bizonyul a nagy terméktisztaságot igénylő alkalmazásokban, vagy a gázképződésre hajlamos anyagok feldolgozásakor. A fokozott gáztalanítás kevesebb hibához és jobb termékminőséghez vezet. Az egycsigás extruderek alapvető gáztalanítást biztosítanak, de az igényes alkalmazásokban nem tudják elérni a kétcsigás extruderek hatékonyságát.

Öntisztítás és karbantartás

Az öntisztító funkciók csökkentik az állásidőt és leegyszerűsítik a karbantartást. A kétcsigás extruderek öntörlő csigaműveletet használnak az anyaglerakódás megakadályozására és a folyamatos működés támogatására. A kísérleti adatok azt mutatják, hogy az extruder paramétereinek, például a szélességnek és a rétegmagasságnak a beállítása javíthatja a felületi érdességet és a nedvesíthetőséget, fokozva az öntisztító teljesítményt. Az olyan anyagok, mint a hőre lágyuló elasztomer, magas öntisztító számokat mutatnak, ami kevesebb kézi tisztítást és alacsonyabb karbantartási költségeket jelent. Az egycsigás extruderek egyszerű kialakításuk miatt könnyen szétszerelhetők és tisztíthatók, de nem kínálnak ugyanolyan szintű automatizált öntisztítást, mint a kétcsigás rendszerek.

A rendszeres karbantartás és az optimalizált extruder beállítások segítenek fenntartani a nagy teljesítményt és meghosszabbítani a berendezés élettartamát.

Alkalmazási alkalmasság

Műanyag kétcsigás extruder alkalmazások

A műanyag kétcsigás extruderszéles körű iparágakat szolgál ki, amelyek fejlett keverést, precíz vezérlést és rugalmasságot igényelnek. A gyártók ezeket a gépeket keveréshez, mesterkeverék-gyártáshoz, polimerkeveréshez és újrahasznosított műanyagok feldolgozásához használják. A moduláris kialakítás lehetővé teszi a mérnökök számára, hogy az adott anyagokhoz igazítsák a csigaprofilokat, javítva a hatékonyságot és a termékminőséget. Az autóipari és építőipari vállalatok a nagy teljesítményű alkatrészekhez kétcsigás extruderekre támaszkodnak. A műszaki jelentések kiemelik a termelési hatékonyság és a receptúra minőségének javulását, különösen olyan alkalmazásokban, mint a műszaki műanyagok módosítása és az újrahasznosított anyagok feldolgozása. Az extruderhengerek piaca folyamatosan fejlődik, a két- és többcsigás extruderek egyre nagyobb mértékben terjednek el a nagy volumenű és precíziót igénylő ágazatokban, mint például a gyógyszeripar és az élelmiszer-feldolgozás.

Az egycsigás extruderek legjobb felhasználási módjai

Egycsigás extruderektovábbra is az előnyben részesített választás az egyszerű, nagy volumenű gyártási feladatokhoz. Ezek a gépek kiválóan alkalmasak egyenletes, száraz összetételű termékek, például tészta, alapvető állateledel és rizs alapú snackek előállítására. Egyszerű kialakításuk alacsony karbantartási és üzemeltetési költségeket biztosít. Az alábbi táblázat összefoglalja a legjobb felhasználási eseteket:

| Terméktípus | Előnyben részesített extrudálási típus | Érvelés |

|---|---|---|

| Tészta | Egyetlen csavar | Egyszerű száraz formuláció, minimális keverés |

| Alapvető állateledel | Egy- vagy kétcsavaros | Mindkettő működik, egyetlen csavar költséghatékony |

| Puffasztott rizses snackek | Egyetlen csavar | Egyenletes szárazanyag-bevitel, nagy áteresztőképesség |

Egy puffasztott rizsgolyókat előállító snackgyártó az egycsigás extrudereket ideálisnak találta az egyszerű receptekhez. Amikor azonban többgabonás termékekre váltottak, kétcsigás extruderre volt szükségük a jobb keverés és a kevesebb hulladék érdekében.

Iparági példák

- Az olyan élelmiszeripari vállalatok, mint a Nestlé és a Kellogg's, extrudáló gépekbe fektetnek be, hogy kielégítsék a feldolgozott élelmiszerek iránti növekvő keresletet.

- Az építőipar és az autóipar az extrudált alkatrészekre támaszkodik, olyan cégek, mint a Bausano és a KraussMaffei, személyre szabott megoldásokat kínálnak.

- Az additív gyártás integrálódik az extrudálással az egyedi gyártás érdekében, ahogy azt a CEAD és az Arburg is láthatta.

- A szabályozási és környezeti trendek az energiahatékony, biológiailag lebomló, kompatibilis extrudáló berendezések elterjedését ösztönzik.

A technológiai újítások, beleértve az automatizálást és az IoT-kapcsolatot, továbbra is javítják a termelési hatékonyságot és a termékminőséget az iparágakban.

Működési szempontok

Könnyű használat és képzés

A kezelők a modern extruder rendszereket felhasználóbarátnak találják a fejlett vezérlőfelületeknek köszönhetően. Ezek a rendszerek valós idejű adatokat, riasztásokat és grafikus áttekintéseket jelenítenek meg, amelyek segítik a kezelőket a folyamat gyors ellenőrzésében és beállításában. A képzési követelmények az extruder típusától függenek. Az egycsigás extruderek egyszerű kialakításúak, így az új kezelők rövid időn belül elsajátíthatják az alapvető működést és a hibaelhárítást.Ikercsigás extruderektovábbi funkciókat kínálnak, mint például a receptkezelés és a távoli hibaelhárítás, amelyek további képzést igényelnek. Az eseménynaplókkal és adatgyűjtéssel rendelkező vezérlőrendszerek segítik a kezelőket a folyamatváltozásokra való reagálásban és a termékminőség fenntartásában.

Tipp: A kezelők képzésébe való befektetés javítja a folyamatok stabilitását és csökkenti a hibák kockázatát.

Karbantartás és leállás

A rendszeres karbantartás biztosítja az extruderek hatékony működését és meghosszabbítja élettartamukat. A karbantartási ütemterv az egycsigás és a kétcsigás extruderek között eltérő. Az alábbi táblázat kiemeli a legfontosabb területeket:

| Extruder típusa | Karbantartási fókuszterületek | Ütemterv kiemelt pontjai |

|---|---|---|

| Egyetlen csavar | Előtoló torok hűtése, csiga/hordó kopása, axiális csapágy ellenőrzése | Olajcsere 4000-5000 óránként |

| Ikercsavar | Csavarbeállítás, nyomatékeloszlás, hengerszegmens-ellenőrzés | A hűtőrendszert félévente tisztítják |

A karbantartási nyilvántartások nyomon követik az ellenőrzéseket, javításokat és alkatrészcseréketEzek a feljegyzések segítenek a csapatoknak az ismétlődő problémák észlelésében és a megelőző karbantartás megtervezésében. A megelőző karbantartás...akár 45%-kal csökkentheti az állásidőtés évekkel meghosszabbítja a berendezések élettartamát.

- A karbantartási naplók támogatják a hibaelhárítást és a hatékony ütemezést.

- A nyilvántartások elhanyagolása hosszabb állásidőket és ismételt javításokat eredményez.

Költség és megtérülés

A költség és a befektetés megtérülése (ROI) fontos szerepet játszik az extruder kiválasztásában. Az extrudálás általában megköveteli aalacsonyabb kezdeti befektetésmint más módszerek, például a fröccsöntés. Az automatizált rendszerek csökkentik a munkaerőköltségeket és az anyagpazarlást, javítva a termelési hatékonyságot. A folyamatos működés a leállási időt is csökkenti, ami növeli a megtérülést nagy volumenű projektek esetén. A vállalatok gyakran választják az extrudálást az egyszerű alkatrészekhez a költségmegtakarítás maximalizálása érdekében, míg az összetett, nagy pontosságú alkatrészek más folyamatokban magasabb előzetes költségeket indokolhatnak. A berendezések költségeinek, az anyagfelhasználásnak és a munkaerőigénynek a gondos értékelése biztosítja a legjobb hosszú távú értéket.

Döntési útmutató

Teljesítményigényen alapuló választás

A megfelelő extruder rendszer kiválasztása a teljesítménykövetelmények gondos áttekintésétől függ. Sok gyártó használjadöntéshozatali keretrendszerekamelyek ötvözik a technológiai-gazdasági elemzést, a költségbecslési modelleket és a mesterséges intelligencia által támogatott eszközöket. Ezek a keretrendszerek segítenek a felhasználóknak összehasonlítani a lehetőségeket a költségek, az építési idő, az anyagtulajdonságok és az iparágspecifikus igények alapján. A többkritériumos döntéshozatali módszerek, mint például az AHP, a TOPSIS és a VIKOR, lehetővé teszik a csapatok számára, hogy mind mennyiségi, mind minőségi tényezőket értékeljenek. Az interaktív mesterséges intelligencia alapú chatbotok ma már személyre szabott információkat nyújtanak, nagy kutatási adatbázisokból merítve a megalapozott döntések támogatása érdekében. Esettanulmányok azt mutatják, hogy ez a megközelítés javítja a döntések pontosságát, mivel a költségbecslések szorosan illeszkednek a különböző komponensek valós árajánlataihoz. A folyamat lehetővé teszi a felhasználók számára, hogy független döntéseket hozzanak azáltal, hogy átfogó adatokat mutatnak be, ahelyett, hogy egyetlen megoldást erőltetnének.

Tipp: Interaktív eszközök és esettanulmányok segítségével hasonlítsa össze a teljesítményt, a költségeket és az anyagok kompatibilitását a végső döntés meghozatala előtt.

Főbb kérdések, amelyeket figyelembe kell venni

Amikor választunk egyegycsigás vagy kétcsigás extrudera csapatoknak többmechanikai és működési tényezők:

- Milyen hajtó- és ellenálláserők vesznek részt az extrudálási folyamatban?

- Melyik extrudálási mechanizmus illik a legjobban az alkalmazáshoz?

- Hogyan befolyásolja a kamra kialakítása az extrudálási nyomást és az áramlást?

- Milyen aljzatkonfiguráció optimalizálja a termékminőséget?

- Szükségesek-e olyan fejlett funkciók, mint a másodlagos keverés vagy az erősítés?

- Hogyan hatnak egymásra az anyagtulajdonságok és a működési paraméterek?

| Megfontolás | Egycsigás extruder | Kétcsigás extruder |

|---|---|---|

| Folyamatrugalmasság | Kevésbé rugalmas, egyszerűbben kezelhető és karbantartható | Rugalmasabb, szélesebb körű összetétel-változatosságot támogat |

| Kezdeti költség | Alacsonyabb kivásárlási költség | Magasabb kezdeti befektetés |

| Működési költség | Alacsonyabb energiafogyasztás és karbantartási költségek | Magasabb üzemeltetési és karbantartási költségek |

| Termelési hatékonyság | Könnyebb vezérlés, alacsonyabb komplexitás, alacsonyabb kibocsátás | Nagyobb áteresztőképesség, jobb keverés, jobb termékminőség |

| Anyagkompatibilitás | Sokféle anyaghoz alkalmas | Jobb az összetett folyamatokhoz és a fejlett receptúrákhoz |

Az iparági szakértők azt javasolják, hogy elemezzék a termelési célokat, a teljes költséget és az anyagszükségletet. A szakemberekkel való konzultáció segíthet biztosítani, hogy a kiválasztott extruder megfeleljen mind a jelenlegi, mind a jövőbeli igényeknek.

Kétcsigás extruder technológiatámogatja a fejlett keverést és rugalmasságot az összetett műanyag-feldolgozáshoz. Az egycsigás extruderek továbbra is ideálisak az egyszerű, nagy volumenű feladatokhoz. A piaci adatok a kétcsigás extruderek esetében 6%-os éves összetett növekedési rátát mutatnak, ami erős keresletet és széleskörű ipari relevanciát tükröz.

| Vonatkozás | Trend/következtetés |

|---|---|

| Piaci éves összetett növekedési ráta (CAGR) | ~6% (2024-2033) |

| Ipari alkalmazások | Műanyagok, élelmiszerek, gyógyszerek, vegyi anyagok |

| Termékszegmens | Az együtt forgó ikercsigás extruderek növekedést eredményeznek |

GYIK

Milyen anyagokat tud feldolgozni egy műanyag kétcsigás extruder?

A műanyag kétcsigás extruderpolietilént, polipropilént, PVC-t, ABS-t és műszaki műanyagokat kezel. Támogatja a keverést, a keverést és a mesterkeverék-gyártást különféle iparágak számára.

Hogyan javítja a keverést egy kétcsigás extruder az egycsigás extruderhez képest?

A kétcsigás extruderek egymásba kapcsolódó csigákat használnak. Ezek a csigák erős nyíró- és gyúróerőket hoznak létre. Ez a hatás jobb adalékanyag-eloszlást és egyenletesebb terméket biztosít.

Alkalmas-e egy kétcsigás extruder újrahasznosított műanyagokhoz?

Igen. A kétcsigás extruder gépek folyamataújrahasznosított műanyagokhatékonyan. Pontos hőmérséklet-szabályozást és fejlett keverést kínálnak, ami javítja az újrahasznosított anyagból készült kimenet minőségét.

Közzététel ideje: 2025. június 26.