A kúpos ikercsigás henger kúpos kialakítású, amely fokozza az anyagkeverés és -szállítás hatékonyságát. Műanyag extrudálásnál aKúpos kétcsigás extruder PVCA rendszer biztosítja a PVC anyagok optimális olvasztását és feldolgozását. A vezető gyártók, beleértve aKúpos ikercsigás extruder hordógyár, fejlett modellezési technikákat és precízkúpos ikercsavaros henger és csavarparaméterek a teljesítmény maximalizálása érdekében.

| Piacméret 2024 | Várhatóan 2033-ban | CAGR (2025-2033) |

|---|---|---|

| 1,2 milliárd USD | 2,5 milliárd USD | 8,9% |

A mérnökök a megfelelő kúpos ikercsigás hengerre és csigára támaszkodnak az állandó és kiváló minőségű extrudálási eredmények elérése érdekében.

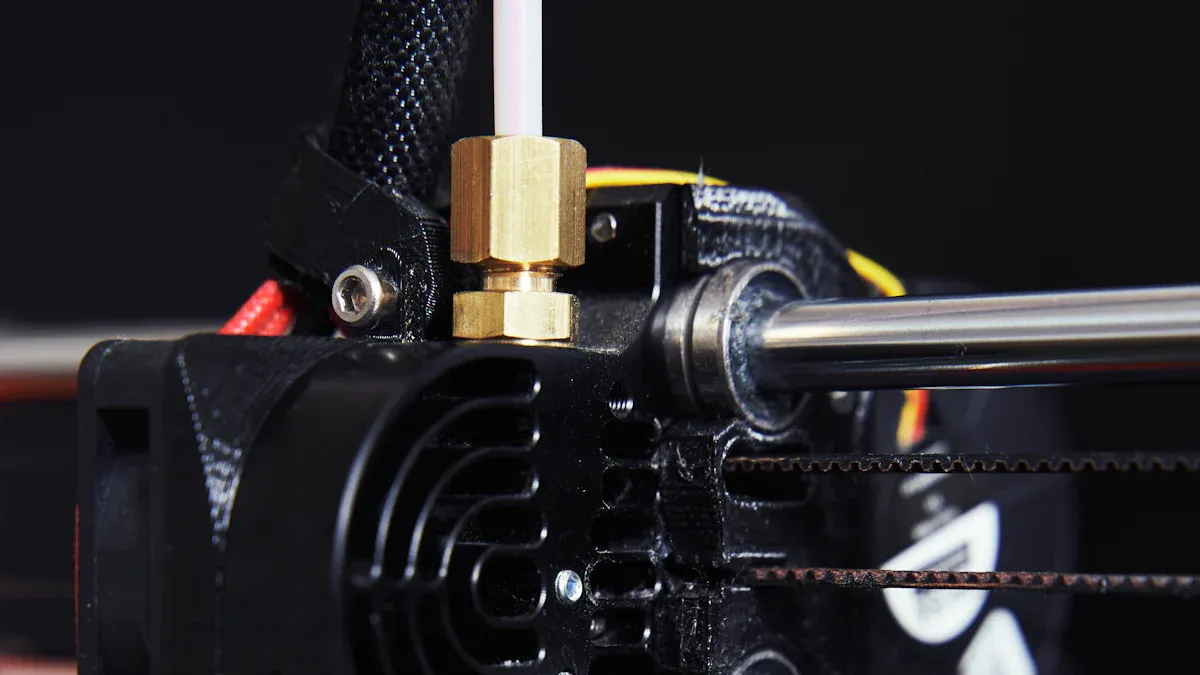

Kúpos ikercsavaros henger alkatrészei és kialakítása

Szerkezet és kúpos geometria

Egy szerkezeteKúpos ikercsavaros hordóEgyedi kúpos geometriája miatt tűnik ki. Ez a kialakítás a csiga átmérőjének fokozatos csökkenését jelenti az adagolózónától az ürítőzónáig. A kúposság dinamikus és egyenletes nyíróerő-eloszlást hoz létre. Ez elősegíti a keverés javítását és biztosítja az anyagok egyenletes keveredését. A geometria a henger belsejében lévő térfogatot is csökkenti, ahogy az anyagok előrehaladnak. Ez a változás optimalizálja az anyagszállítást és minimalizálja az eltömődések kockázatát.

A kúpos kialakítás csökkenti az ellenállást és az energiafogyasztást, ami növeli az energiahatékonyságot. Emellett egyenletesebb hőeloszlást is elősegít. Ez megakadályozza a forró pontok kialakulását és javítja a hőkezelést. A geometria összetett áramlási mintákat hoz létre, amelyek fokozzák a keverési hatékonyságot. Ennek eredményeként a folyamat nem igényel túlzott nyírást vagy extra energiabevitelt. Az átmérő szabályozott csökkentése lehetővé teszi az anyagok hengerben való tartózkodási idejének pontos szabályozását. Ez hatékony feldolgozáshoz és jobb anyagtulajdonságokhoz vezet.

További fontos tervezési jellemzők:

- Megnövelt hosszúság-átmérő arány, ami meghosszabbítja a feldolgozási utat és több időt biztosít az anyagátalakításra.

- Több hőmérsékleti zóna, mindegyik függetlenül szabályozható, a precíz hőszabályozás érdekében.

- Csökkentett nyírófeszültség, ami védi a hőérzékeny anyagokat és javítja a folyamat kiszámíthatóságát.

- Sokoldalúság különböző anyagok megmunkálásában az alkalmazkodó kúpos kialakításnak köszönhetően.

Felhasznált főbb anyagok

A gyártók választják ki az anyagokatKúpos ikercsavaros henger alkatrészeka tartósság és a teljesítmény alapján. A cső és a csavarok gyakran nagy szilárdságú ötvözött acélokat használnak. Ezek az anyagok ellenállnak a kopásnak és a korróziónak, ami fontos a hosszú távú működés szempontjából. Egyes cső speciális felületkezelést vagy bevonatot kap. Ezek a kezelések tovább növelik a kopásállóságot és a vegyi támadásokkal szembeni ellenállást.

Gyakori anyagok a következők:

- Nitridált acél, amely kiváló felületi keménységgel rendelkezik.

- Bimetál ötvözetek, amelyek extra védelmet nyújtanak a nagy igénybevételnek kitett környezetben.

- Rozsdamentes acél, amely ellenáll a korróziónak agresszív vagy reaktív vegyületek feldolgozása során.

Az anyagválasztás a feldolgozandó polimer vagy vegyület típusától függ. Például a PVC extrudálásához használt hordókhoz gyakran olyan anyagokra van szükség, amelyek ellenállnak a klóralapú vegyületek korrozív hatásának. Ez a gondos kiválasztás biztosítja, hogy a kúpos ikercsigás hordó nagy teljesítményt és hosszú élettartamot biztosítson.

Csavartípusok és szerepük

A csiga a kúpos ikercsigás henger kritikus része. A különböző csigaelemek meghatározott funkciókat látnak el az extrudálási folyamat során. A mérnökök ezeket az elemeket a keverés, az olvasztás és a szállítás optimalizálása érdekében tervezik.

| Csavaros elem típusa | Mért mennyiségi paraméter | Szerep a keverésben / Hatás a folyamatra |

|---|---|---|

| Egyvezetékes elemek | Tartózkodási idő eloszlása | Befolyásolja az axiális keverést és az áramlási jellemzőket |

| Keverőlapátok | Viszkózus disszipáció, RTD | A diszperzív és elosztó keverés fokozása a nyíró- és nyújtóerők növelésével |

| Fordított hangmagasság-elemek | Görbe terjedése, stagnálás | Módosítsa az áramlási mintákat a pangás csökkentése és az eloszlás keveredésének javítása érdekében |

Az egyes keverőelemek szabályozzák, hogy az anyagok mennyi ideig maradnak a hengerben, és elősegítik azok előrehaladását. A keverőlapátok növelik a nyíró- és nyújtási erőket, amelyek alaposabban széttörik és összekeverik az anyagokat. A fordított menetemelkedésű elemek megváltoztatják az áramlás irányát. Ez csökkenti azokat a területeket, ahol az anyag stagnálhat, és javítja az általános keverést.

A mérnökök a különböző anyagok és folyamatok igényeihez igazíthatják ezen csavarelemek konfigurációját. Ez a rugalmasság teszi a kúpos ikercsigás hengert széles körű extrudálási alkalmazásokhoz alkalmassá.

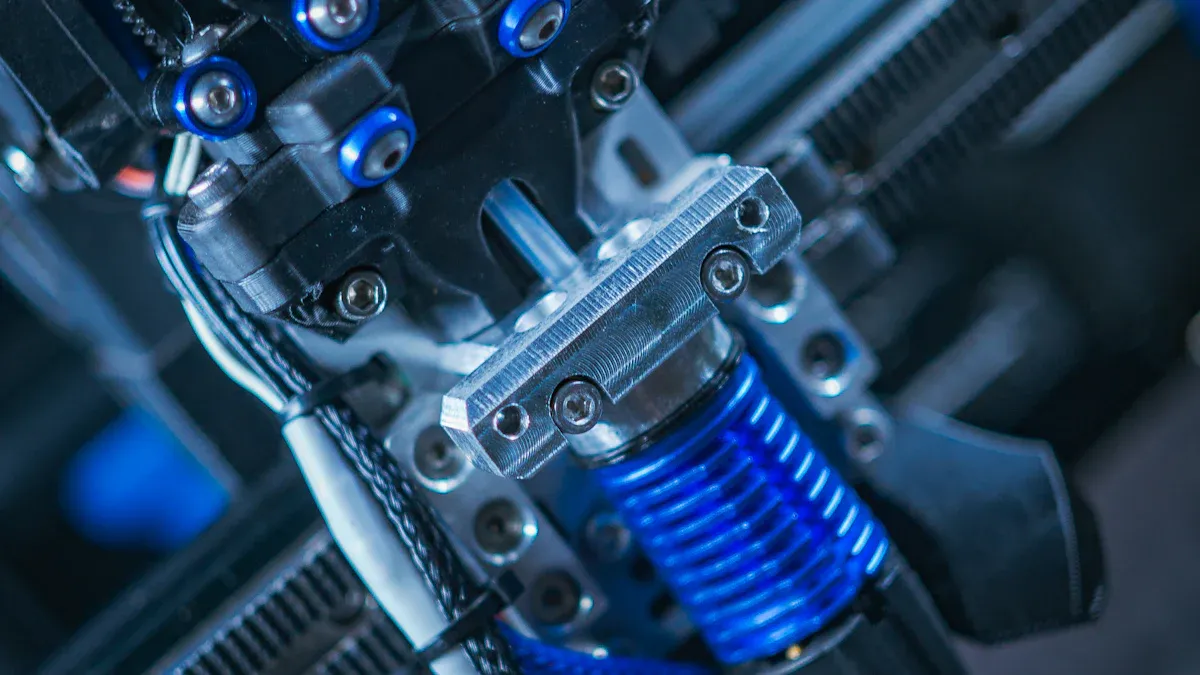

Hogyan működik a kúpos ikercsigás henger a műanyag extrudálásban?

Működési alapelvek

A kúpos ikercsigás henger a rugalmasságra és a hatékonyságra összpontosít. A mérnökök ezeket a rendszereket a műanyag extrudálási követelmények széles skálájának kezelésére tervezik. A kúpos geometria nagy nyomatékot termel, miközben kíméletes lágyulást biztosít. Ez a tulajdonság elengedhetetlen a hőre és nyírásra érzékeny anyagok feldolgozásához. A csigák nagy felülettel és alacsony nyírási profillal rendelkeznek, ami hatékony hőátadást tesz lehetővé az extrudálás során.

A gyártók gyakran saját fejlesztésű bevonatokat, például nitridet vagy volfrámot alkalmaznak a csavarokon és a hengereken. Ezek a bevonatok növelik a kopásállóságot és javítják a hőátadást. A moduláris kialakítás és a testreszabható csavarkonfigurációk segítenek optimalizálni az extrudálási folyamatot a különböző alkalmazásokhoz. A kiváló minőségű DIN acél alkotja az alapanyagot, amely krómozás vagy keményfém tokozás opciókkal is elérhető az igényes felhasználásokhoz.

A kezelők az extrudálás során számos paramétert figyelnek:

- Hőmérséklet

- Olvadéknyomás

- Nyomaték

- Csavarsebesség

- Előtolási sebesség

Ezek a mérések tükrözik, hogyan viselkedik az anyag a hordóban, és megerősítik a rendszer működési hatékonyságát.

Olvasztási, keverési és szállítási folyamat

Az olvasztási, keverési és szállító mechanizmusok a folyamatparaméterek és a csiga kialakításának pontos szabályozásán alapulnak. Az alábbi táblázat bemutatja, hogy az egyes paraméterek vagy tervezési elemek hogyan igazolják ezeket a mechanizmusokat:

| Folyamatparaméter / tervezési elem | Szerep a validációs mechanizmusban |

|---|---|

| Csavarsebesség (ford/perc) | Szabályozza a nyírási sebességet, befolyásolja az olvadás és a keverés intenzitását |

| Előtolási sebesség | Befolyásolja a tartózkodási időt és az olvadási hatékonyságot |

| Nyomaték | Jelzi az olvasztáshoz és szállításhoz szükséges mechanikai terhelést és energiabevitelt |

| Nyomás | Tükrözi az anyagáramlási ellenállást és a szállítási hatékonyságot |

| Hőmérséklet | Figyelemmel kíséri az olvadási állapotot és a hőmérsékleti viszonyokat |

| Tartózkodási idő eloszlása (RTD) | A keverés egyenletességének, valamint a nyírásnak és hőnek való kitettség idejének igazolására szolgál |

| Csavargeometria | Meghatározza a szállítási sebességet, a nyírási intenzitást és a keverési típust |

| Elemek keverése | Elősegíti az elosztó és diszperzív keverést, befolyásolva az olvadék homogenitását |

A kezelők ezeket a paramétereket az egyenletes olvadás, az alapos keverés és a hatékony anyagszállítás elérése érdekében állítják be. A kúpos ikercsigás henger kialakítása biztosítja, hogy a folyamat minden szakasza kiváló minőségű extrudálási eredményeket támogasson.

Kúpos ikercsavaros hordó vs. más típusok

Kúpos vs. párhuzamos ikercsavaros hordók

A kúpos és párhuzamos ikercsigás hengerek hasonló szerepet töltenek be a műanyag extrudálásban, de kialakításuk eltérő feldolgozási előnyöket biztosít. A kúpos kialakítás kúpos csigákat használ, amelyek kisebb rést hoznak létre az anyag előrehaladtával. Ez a tulajdonság növeli az anyag összenyomódását és javítja a gáztalanítást. Emellett nagyobb nyomatékátvitelt tesz lehetővé, így ideális alacsony térfogatsűrűségű vagy gázokat csapdába ejtő anyagokhoz. A párhuzamos ikercsigás hengerek ezzel szemben állandó átmérőjű csigákat használnak. Ezek a rendszerek kiválóan teljesítenek a keverésben és a kompaundálásban, különösen akkor, ha a csigák ugyanabba az irányba forognak. A párhuzamos kialakítás elősegíti az öntisztulást és az egyenletes diszperziót. A matematikai modellek azt mutatják, hogy a kúpos ikercsigás hengerek javítják a beszívott térfogatot és a nyomásképződést, ami jobb extrudálási hatékonyságot eredményez a párhuzamos kialakításokhoz képest.

- Kúpos hordók: Jobb a kompresszió, a gáztalanítás és a nyomaték szempontjából.

- Párhuzamos hordók: Jobb keveréshez, eldolgozáshoz és öntisztuláshoz.

A kúpos kialakítás egyedi előnyei

A kúpos kialakítás számos egyedi előnnyel jár. Növeli a termelést és a termelékenységet, különösen a PVC csőgyártásban. A csigacsatorna térfogatának fokozatos csökkentése növeli a nyomást és javítja a keverést. Ez a kialakítás a kíméletes nyírást is támogatja, ami védi a hőérzékeny anyagokat. A kezelők beállíthatják a csiga sebességét és átmérőjét a termelési sebesség és az olvadék minőségének optimalizálása érdekében. A kúpos ikercsigás henger javítja a keverést, ami egyenletes színt és jobb mechanikai tulajdonságokat eredményez a késztermékekben. A fejlett vezérlőrendszerek tovább növelik a folyamat hatékonyságát és a termék állandóságát.

A kúpos kialakítás az energiafogyasztás és a hulladék csökkentésében is segít, támogatva a költséghatékony és fenntartható termelést.

Tipikus alkalmazások

A kúpos ikercsigás henger számos iparágban használatos. FeldolgozzaPVC csövek, profilok és lemezeknagy hatékonysággal. A gyártók nehezen újrahasznosítható műanyagokhoz és orvosi minőségű polimerekhez használják. A kialakítás nagy teljesítményt támogat,akár 550 font/óra sebességű profilok és akár 1000 font/óra sebességű csövekA tűszúrások számának csökkentésével és az egyenletes nedvességtartalom biztosításával javítja a termékminőséget is. Az olyan iparágak, mint a gyógyszeripar, a műanyagipar és a kompozitok, profitálnak a moduláris kialakításából és alkalmazkodóképességéből.

| Alkalmazási terület | Nyújtott juttatás |

|---|---|

| PVC csőgyártás | Nagy teljesítmény, egyenletes olvadás, stabil minőség |

| Profil extrudálás | Továbbfejlesztett keverés, precíz méretek |

| Orvosi polimerek | Kíméletes feldolgozás, állandó tulajdonságok |

| Újrahasznosított műanyagok | Sokoldalú anyagmozgatás, költségmegtakarítás |

Kúpos ikercsavaros henger kiválasztása

Anyagkompatibilitás

A megfelelő kúpos ikercsigás henger kiválasztása az anyagkompatibilitás megértésével kezdődik. A mérnököknek a henger és a csiga kialakítását a feldolgozandó anyag konkrét tulajdonságaihoz kell igazítaniuk. Például,PVC-vegyületekmás csigakonfigurációt igényelnek, mint a poliolefinek vagy a műszaki műanyagok. A numerikus tanulmányok segítenek a mérnököknek szimulálni, hogy a különböző csigakialakítások és hengerbeállítások hogyan befolyásolják az anyagáramlást, az olvadást és a keverést. Ezek a szimulációk azt mutatják, hogy a csiga geometriája és a folyamatparaméterek – mint például a hőmérséklet, a csigasebesség és az előtolási sebesség – hogyan befolyásolják az anyag viselkedését a hengerben.

Érzékeny anyagok feldolgozásakor a mérnököknek szabályozniuk kell a nyírást és a hőt a degradáció megakadályozása érdekében. A csigaelemek elhelyezését és a henger hosszát állítják be az egyenletes keverés és olvadás biztosítása érdekében. A koptató vagy korrozív anyagok speciális hengerbélést vagy csavarbevonatot igényelnek a károsodás elkerülése érdekében. A megfelelő kombináció gondos kiválasztásávalcsavar és hordó, a kezelők fenntartják az anyagok integritását és állandó termékminőséget érnek el.

Tipp: A henger- és csavarkonfiguráció kiválasztása előtt mindig ellenőrizze az anyag olvadáspontját, viszkozitását és kémiai reakcióképességét.

Kopásállóság és tartósság

A tartósság kulcsszerepet játszik a kétcsigás henger teljesítményében és élettartamában. A gyártók nagy szilárdságú ötvözött acélokat, nitridált felületeket és bimetál béléseket használnak a kopás és a korrózió ellenállása érdekében. Ezek az anyagok védik a hengert és a csavarokat a töltőanyagok, üvegszálak vagy ásványi adalékok okozta kopástól. Erősen koptató vagy korrozív alkalmazásokhoz a mérnökök további felületkezeléseket vagy bevonatokat írhatnak elő.

Az alábbi táblázat összefoglalja a gyakori anyagválasztásokat és azok előnyeit:

| Anyagtípus | Nyújtott juttatás | Tipikus alkalmazás |

|---|---|---|

| Nitridált acél | Nagy felületi keménység | Standard polimerfeldolgozás |

| Bimetál ötvözet | Kiváló kopásállóság | Töltött vagy erősített műanyagok |

| Rozsdamentes acél | Korrózióállóság | Reaktív vagy agresszív vegyületek |

A kopott alkatrészek rendszeres ellenőrzése és időben történő cseréje segít fenntartani az állandó extrudálási minőséget. A henger és a csigák megfelelő anyagainak kiválasztása csökkenti az állásidőt és meghosszabbítja a berendezés élettartamát.

Karbantartási és telepítési szempontok

A megfelelő karbantartás és telepítés biztosítja a kúpos ikercsigás henger megbízható működését és hosszú élettartamát. A modern extruderek, mint például a Gemini® kúpos ikercsigás extruderek, alacsony fordulatszámú csigákkal, belső vízhűtéses rendszerrel, robusztus sebességváltókkal és hatékony léghűtéses hengerfűtőkkel rendelkeznek. Ezek a jellemzők gondos tervezést igényelnek a telepítés során. Az üzemeltetőknek hatékony hűtőinfrastruktúrát, stabil sebességváltó-támaszt és megfelelő adagolómechanizmusokat kell biztosítaniuk az optimális teljesítmény elérése érdekében.

A karbantartási programok, mint amilyeneket a Milacron kínál, magukban foglalják a hordók és csigák feltöltését és felújítását. Ezek a szolgáltatások lehetővé teszik az üzemeltetők számára, hogy meghosszabbítsák berendezéseik élettartamát és fenntartsák a telepítés integritását. A sebességváltó felújítása és korszerűsítése szintén létfontosságú szerepet játszik az extruder stabilitásának és megbízhatóságának megőrzésében.

Megjegyzés: Ütemezzen be rendszeres ellenőrzéseket, és vezessen részletes karbantartási nyilvántartást. A javítási szolgáltatásokhoz és alkatrészekhez való gyors hozzáférés segít minimalizálni az állásidőt és biztosítja a folyamatos termelést.

A kúpos ikercsigás henger hatása az extrudálási teljesítményre

Hatékonyság és kimeneti minőség

A kúpos ikercsigás henger javítja az extrudálás hatékonyságát az anyagáramlás és a keverés optimalizálásával. Az egymásba illeszkedő csiga kialakítása és a kúpos alak növeli a felületet a lágyító szakaszban. Ez a kialakítás segít egyenletesebben elosztani a hőt és csökkenti az energiapazarlást. A kezelők egyenletesebb olvadékeloszlást és jobb hőmérséklet-szabályozást tapasztalnak. Ezek a tulajdonságok csökkentik az anyagromlás kockázatát és javítják a termék konzisztenciáját.

Az ilyen típusú hordókat használó gyártósorokon gyakran gyorsabb extrudálási sebesség és jobb minőségű kimenet érhető el.Akár 30%-kal is csökkenhet az energiafogyasztása hagyományos hordókhoz képest. A csavarok és hordók fokozott tartóssága a karbantartás miatti állásidőt is kevesebbet jelent. Aaz alábbi táblázat kiemeli a legfontosabb teljesítménymutatókat:

| Mutató / Jellemző | Érték / Leírás |

|---|---|

| Termelési hatékonyság | Jelentősen javult |

| Energiafogyasztás | Jelentős csökkenés |

| Selejtdíjak | Jelentős csökkenés |

| Csavarkopás csökkentése | Akár 60%-os csökkentés |

| Áteresztőképesség növekedése | Akár 25%-os növekedés |

| Hulladékmennyiség | ~1,5% |

| Új dimenziók indítási ideje | 1-2 óra |

Ezek az eredmények azt mutatják, hogy a kúpos ikercsigás henger stabil termelést biztosít, csökkenti a hulladékot és növeli a kimeneti minőséget.

Költséghatékonyság

A gyártók profitálnak ennek a hengeres kialakításnak a költséghatékonyságából. Az alacsonyabb energiafogyasztás közvetlenül csökkenti az üzemeltetési költségeket. Az erős anyagok és a fejlett bevonatok meghosszabbítják mind a henger, mind a csigák élettartamát. Ez a tartósság kevesebb cserét és ritkább karbantartást jelent.

A csökkent selejtarány és a gyorsabb indítási idők szintén segítenek pénzt megtakarítani. A kezelők kevesebb időt töltenek a berendezések tisztításával és beállításával. A fenti táblázat azt mutatja, hogya hulladékmennyiség körülbelül 1,5%-ra csökken, és az új termékdimenziók indítási ideje mindössze 1-2 órára lerövidül. Ezek a fejlesztések lehetővé teszik a vállalatok számára, hogy kevesebb erőforrással többet termeljenek.

Tipp: Egy kúpos ikercsigás hengerbe való befektetés hosszú távú megtakarításokhoz és megbízhatóbb termeléshez vezethet.

A kúpos ikercsigás henger precíz vezérlést és nagy hatékonyságot biztosít a műanyag extrudálás során. Tanulmányok kimutatták, hogy az optimalizált extrudálási paraméterek következetes eredményekhez és jobb hozamokhoz vezetnek. A felhasználóknak a henger kialakítását az anyagigényekhez kell igazítaniuk, és figyelemmel kell kísérniük a folyamatváltozókat. A megalapozott kiválasztás megbízható teljesítményt és kiváló termékminőséget biztosít.

GYIK

Mely iparágak használnak kúpos ikercsigás hordókat?

A műanyag-, építőipar és orvostechnikai eszközök gyártói használjákkúpos ikercsavaros hordókcsövek, profilok és speciális polimer termékek gyártásához.

Milyen gyakran kell a kezelőknek ellenőrizniük egy kúpos ikercsigás hengert?

Az üzemeltetőknekvizsgálja meg a hordótrendszeresen. A legtöbb szakértő havi ellenőrzéseket javasol az optimális teljesítmény biztosítása és a váratlan leállások megelőzése érdekében.

Feldolgozhat egy kúpos ikercsigás henger PVC-n kívül más anyagokat is?

Igen. A kúpos ikercsigás hengerek különféle polimereket, köztük poliolefineket és műszaki műanyagokat is képesek kezelni a csiga kialakításának és a folyamatparaméterek módosításával.

Közzététel ideje: 2025. július 2.